为确保反应釜内温度均匀性,需从热力学、流体力学、控制工程等多维度综合优化。以下从设计、控制、验证三个层面展开,提供更深入的技术细节和工程实践方案:

一、热力学与结构设计优化

1. 传热系统精细化设计

夹套流道优化:

螺旋导流板设计:在夹套内壁焊接螺旋导流板(导流角15°~30°,螺距为夹套宽度的1.5~2倍),强制传热介质(蒸汽/导热油)沿螺旋路径流动,避免“层流短路”,提高传热系数(可提升20%~40%)。

多入口分流结构:将夹套分为上下两段,分别设置独立的介质入口(如上部进冷水、下部进热水),通过分控阀门调节流量,补偿轴向温差。

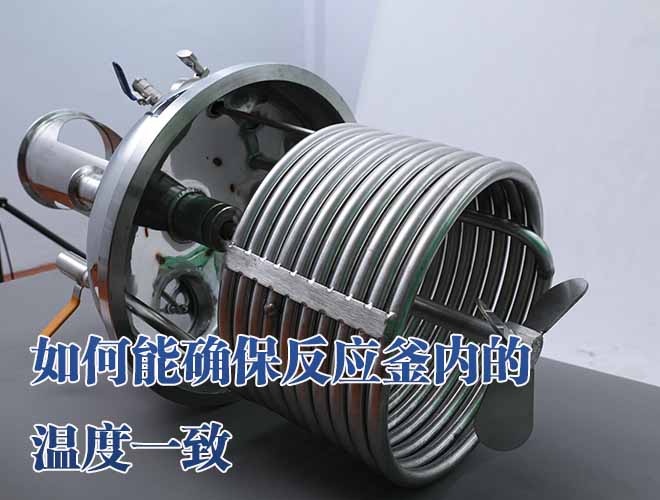

内置盘管布局:

蛇形盘管间距计算:根据物料粘度(μ)和导热系数(k),按公式 确定盘管间距(S),确保热流密度均匀。

分区盘管:在反应釜高径比>2时,沿轴向布置多层盘管(每层间隔1.5~2倍管径),每层独立控温。

强化传热表面:

翅片结构:在夹套内壁或盘管外表面焊接螺旋翅片(翅片高度3~5mm,间距10~15mm),增加有效传热面积30%~50%。

表面处理:对接触物料的釜体内壁进行喷砂处理(粗糙度Ra=3.2~6.3μm),破坏层流边界层,强化湍流传热。

2. 搅拌系统的流体力学优化

桨型与组合选择:

低粘度流体(μ<1000cP):

涡轮式搅拌桨(6叶平直/斜叶):直径D=0.3~0.5倍釜径,转速N=100~300rpm,雷诺数 >10^4。

配合4块宽度0.1D的挡板,消除漩涡流。

高粘度流体(μ>5000cP):

锚式搅拌桨(间隙1~2mm)+ 螺带组合:锚式桨直径D=0.9~0.95倍釜径,螺带螺距H=0.5~1D,转速N=10~60rpm。

配合刮壁器(弹簧加载碳化硅刮刀),防止釜壁结垢。

动态流场调控:

变频调速策略:

升温阶段:高转速(N_max)快速混合,缩短温度均衡时间。

恒温阶段:降速至N_opt(使 ),平衡功耗与混合效果。

脉冲搅拌技术:

周期性地切换正反转(如30s正转+5s反转),打破稳定流场结构,消除死角。

3. 热损失抑制措施

复合保温层设计:

内层:50mm厚纳米气凝胶毡(导热系数λ=0.018W/m·K),耐受温度-200~650℃。

外层:100mm厚岩棉(λ=0.035W/m·K) + 0.5mm不锈钢护壳。

局部强化:法兰接头处采用可拆卸硅酸铝纤维套(λ=0.06W/m·K),热损失降低90%。

预冷/预热系统:

在进料管线增设管壳式换热器,利用反应余热预热原料至T±2℃(需热量平衡计算:)。

二、智能控温系统设计

1. 多传感器融合监测

传感器布置:

轴向:顶部气相、上/中/下部液相(距液面0.2H、0.5H、0.8H处)。

径向:中心轴、距壁面0.1D、0.3D位置。

特殊点:搅拌桨叶端、挡板后方等易滞留区。

传感器选型:

常规区域:A级PT100(误差±0.15℃),响应时间<5s。

强腐蚀区:哈氏合金护套热电偶(K型,误差±1℃)。

移动监测:无线蓝牙温度记录仪(如EBI XS系列),采样频率1Hz。

2. 先进控制算法

改进型PID控制:

参数整定:

升温段:增大比例带(P=50%~80%),抑制超调。

恒温段:加入微分时间(D=10~30s),抵消滞后效应。

分程控制:

温度偏差ΔT<2℃时,调节加热功率;

ΔT>2℃时,联动冷却系统介入。

模型预测控制(MPC):

建模步骤:

建立反应釜传热方程:。

通过阶跃响应实验辨识模型参数(如时间常数τ、增益K)。

实时优化:

每30秒滚动优化一次,预测未来2分钟温度场,提前调整夹套阀门开度。

人工智能辅助:

利用LSTM神经网络学习历史数据,预测温度分布趋势,动态调整搅拌转速与加热功率。

3. 安全联锁机制

温差超限保护:

设定最大允许温差ΔT_max(如5℃),超限时触发声光报警并启动应急冷却。

冷热媒快速切换:

设计三通阀组,可在3秒内将夹套介质从蒸汽切换至冷冻水(-20℃盐水)。

三、验证与调试方法

1. 温度场实测技术

红外热成像法:

在釜顶安装蓝宝石视窗(耐压1MPa),使用FLIR A65红外相机(精度±1℃)扫描液面温度分布。

分辨率:80×60像素,生成二维温度云图。

无线传感器阵列:

投放10~20个微型温度浮标(如Omega TX-93),通过LoRa无线传输数据,绘制三维温度场。

2. CFD数值模拟

模型构建:

使用ANSYS Fluent建立三维瞬态模型,选择k-ε湍流模型 + Species Transport反应模型。

网格划分:边界层网格厚度0.1mm,全局网格数>500万。

典型模拟结果:

未优化搅拌:中心与壁面温差达8℃(流速<0.1m/s的死角区)。

优化后(增加挡板+调整桨型):温差降至0.5℃(全釜流速>0.3m/s)。

3. 工艺参数标定

空白试验:

注水至额定容积,以最大功率加热,记录各点升温曲线,计算传热系数U值。

公式:,验证设计U值是否达标。

阶跃响应测试:

在恒温状态下突增10%加热功率,记录系统达到新稳态的时间(应<5分钟)。

四、工程案例深度解析

案例1:20m³聚合反应釜温度均质化改造

问题:生产ABS树脂时,釜底温度比顶部高12℃,导致分子量分布不均。

解决方案:

结构改造:

夹套内增设螺旋导流板(导流角25°,螺距150mm)。

加装3组内置盘管(Φ50mm,间距200mm)。

搅拌优化:

将平桨改为三叶后掠式桨(直径1.8m,转速85rpm)。

增加4块宽度200mm的偏置挡板。

控制升级:

安装6支PT100传感器,部署MPC控制器。

效果:

温差从±12℃降至±0.8℃。

产品分子量分散指数(PDI)从2.5降至1.3。

案例2:5m³生物发酵罐低温恒温控制

挑战:需维持30±0.2℃超过72小时,传统PID控制波动±1.5℃。

创新方案:

外循环系统:

使用板式换热器(APV系列),循环流量5m³/h。

智能算法:

LSTM神经网络预测模型,输入参数包括溶氧、pH、转速。

保温设计:

双层夹套(内层冷却水,外层真空绝热层)。

结果:

温度波动±0.1℃,菌体产率提升18%。

五、技术经济性对比

| 方案 | 初始成本(万元) | 运行成本(元/天) | 控温精度(℃) | 适用规模 |

|---|---|---|---|---|

| 基础PID+单搅拌 | 10~30 | 500~1000 | ±2~5 | 实验室/小试 |

| MPC+多区传热 | 50~100 | 800~1500 | ±0.5~1 | 中试/生产 |

| 外循环+AI控制 | 150~300 | 2000~5000 | ±0.1~0.3 | 大型连续生产 |

六、实施路线图

需求分析:明确温度范围(如-50~300℃)、物料特性(粘度、腐蚀性)、允许温差(如±0.5℃)。

仿真设计:通过CFD模拟初步确定搅拌、传热结构方案。

原型测试:小试装置验证控温策略,采集阶跃响应数据。

系统集成:选配传感器、执行机构(电动阀、变频器等),编写控制程序。

现场调试:进行空白试验和实际物料测试,整定PID参数。

持续优化:运行3个月后,根据数据迭代改进模型预测算法。

通过上述多学科深度融合的技术手段,可实现从实验室级±5℃到工业级±0.1℃的精益温度控制,满足制药GMP、电子化学品等高精度需求。