一、按材质分类

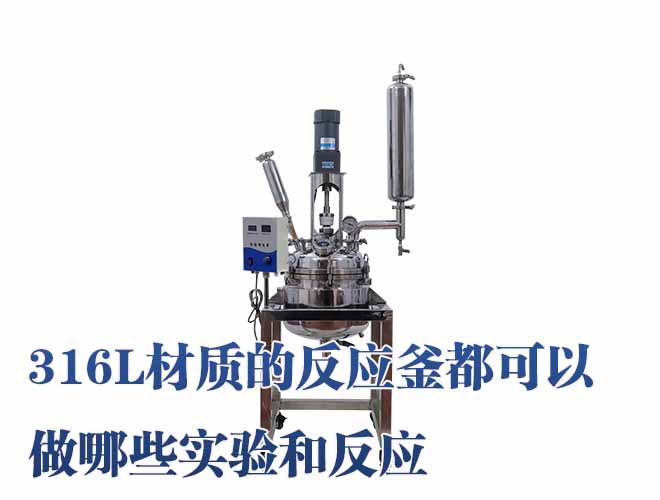

不锈钢反应釜

特点:耐高温高压(可达300℃以上,10MPa以上),机械强度高,耐腐蚀性强,适合处理粘稠或含颗粒的物料。搅拌形式多样(锚式、涡轮式、框式等),密封性能好(填料密封、机械密封或磁力密封)。

应用:石油化工中的硫化、氢化反应,医药行业的高压合成,食品工业的聚合工艺等。

玻璃反应釜

特点:可视化操作,耐酸碱腐蚀,但承压能力较低(通常<0.5MPa),适用于低温常压反应。三夹套设计可实现深低温(-80℃)。

应用:实验室小试、食品加工中的低温反应、医药行业的中间体合成等。

搪玻璃反应釜

特点:内壁涂覆玻璃釉,耐强酸强碱(除氢氟酸和热磷酸),但抗机械冲击性差,温度骤变易爆瓷。

应用:农药生产、染料合成等腐蚀性环境下的反应。

钢衬PE/ETFE反应釜

特点:内衬聚乙烯(PE)或聚四氟乙烯(ETFE),耐强腐蚀介质(如浓硫酸、有机溶剂),但耐温性有限(PE≤80℃,ETFE≤150℃)。

应用:化工废液处理、高纯度药品生产。

二、按加热方式分类

电加热反应釜

特点:通过电加热棒或夹套导热油加热,控温精准(±1℃),无需外部热源,但能耗较高。适合中小规模生产。

应用:实验室研究、精细化工中的精确控温反应(如聚合反应)。

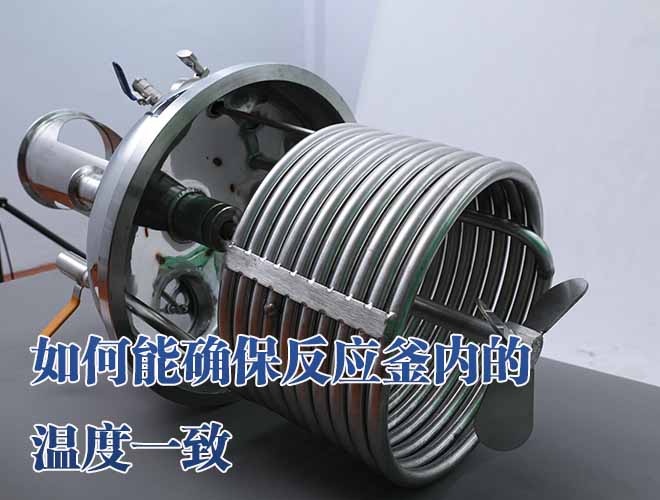

蒸汽加热反应釜

特点:利用蒸汽通过夹套或盘管传热,加热均匀,运行成本低,但需配套锅炉系统,温度受蒸汽压力限制(一般≤200℃)。

应用:制药行业的规模化生产、食品杀菌等。

导热油循环加热

特点:温度范围广(常温~350℃),稳定性高,适合高温反应,但系统复杂,需定期更换导热油。

应用:橡胶硫化、高温酯化反应等。

电磁感应加热

特点:热效率高(>90%),无接触传热,节能显著,但初期投资高,需导磁材料支持。

应用:新材料合成、节能型连续生产线。

三、按结构与功能分类

立式反应釜

特点:垂直布局,占地面积小,便于温度和压力控制,适合中小容量反应。

应用:实验室及中小型化工生产。

卧式反应釜

特点:水平布局,容量大,物料装卸方便,但传热效率较低。

应用:大规模化工生产(如树脂合成)。

磁力搅拌反应釜

特点:采用磁力耦合传动,无泄漏,适合易燃易爆或剧毒介质,但高粘度物料搅拌效率受限。

应用:有机合成、高分子材料聚合。

高压反应釜

特点:耐压设计(可达30MPa以上),配备安全联锁装置,多用于高压合成反应。

应用:催化加氢、超临界流体反应等。

四、选型关键因素

物料性质:腐蚀性、粘度、是否含颗粒(如高粘度物料需锚式搅拌+刮壁设计)。

工艺条件:温度范围(低温选夹套冷却,高温选导热油)、压力需求(高压选不锈钢或钛材)。

经济性:电加热适合小规模,蒸汽加热适合有锅炉的工厂,电磁加热长期运行成本低。

安全要求:易燃易爆介质优先选磁力密封或防爆设计。

五、应用前景

化工与新材料:向高温高压、耐腐蚀材料(如钛合金)发展,满足特种化学品合成需求。

制药与生物技术:智能化控温系统(如模型预测控制)提升药物纯度,符合GMP要求。

环保与能源:钍基熔盐堆等新型反应器推动清洁能源技术,反应釜在核能领域的应用潜力显著。

总结

反应釜的选型需综合工艺需求、物料特性及经济性,例如:

高温高压环境:不锈钢高压反应釜+导热油加热。

腐蚀性介质:搪玻璃或钢衬ETFE反应釜。

精密实验:玻璃反应釜+电磁加热。

如需进一步技术参数或定制方案,建议咨询专业设备制造商或查阅行业技术手册。