不锈钢反应釜的加热方式多样,根据工艺需求、温度范围、能耗效率和设备结构的不同,常见的主要加热方式如下:

1. 电加热(电阻加热)

原理:通过电加热棒、电加热套或内置电阻丝直接对釜体或夹套进行加热。

结构:

电加热夹套:在反应釜外层包裹电加热套,通过电阻丝发热。

内置电加热管:直接插入反应介质中加热。

优点:

温度控制精准(±1℃),响应速度快。

无需外部热源(如蒸汽锅炉),安装方便。

适合小规模或实验室场景。

缺点:

能耗高,运行成本较高。

高功率需求时可能需专用电路。

长期使用易导致局部过热(需防干烧设计)。

适用场景:实验室、中小型生产、需精确控温的反应(如聚合、催化反应)。

2. 蒸汽加热

原理:利用蒸汽(饱和蒸汽或过热蒸汽)通过夹套或盘管对反应釜进行间接加热。

结构:

夹套式:蒸汽通入反应釜外层夹套。

盘管式:蒸汽通过内置盘管与物料换热。

优点:

加热均匀,适合大容积反应釜。

运行成本低(若工厂有现成蒸汽系统)。

可快速升温和降温(通过调节蒸汽压力)。

缺点:

需配套锅炉和蒸汽管道,初期投资高。

高温高压蒸汽存在安全隐患(需压力容器认证)。

温度上限受蒸汽压力限制(一般≤200℃)。

适用场景:制药、食品加工、化工等有蒸汽供应的规模化生产。

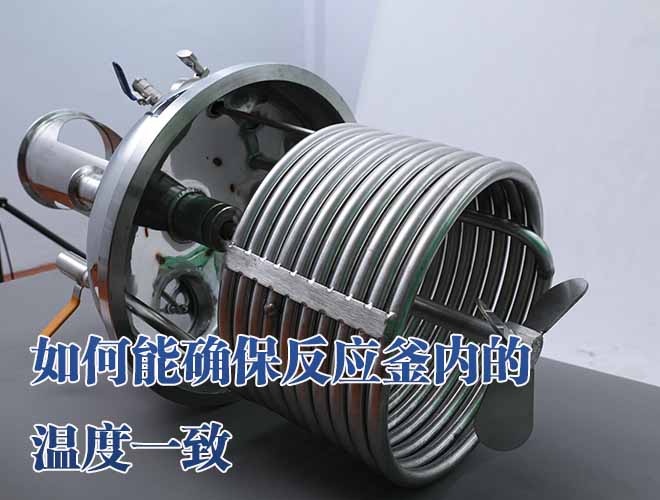

3. 导热油循环加热

原理:通过外部导热油炉加热导热油,循环至反应釜夹套或盘管传递热量。

结构:

闭式循环系统:导热油在夹套和油炉间循环,配有膨胀槽、泵组等。

优点:

温度范围广(常温~350℃),控温稳定。

加热均匀,适合高温反应(如酯化、裂解)。

安全系数较高(无明火,压力较低)。

缺点:

系统复杂,需定期更换导热油。

能耗较高(需维持油温循环)。

存在泄漏风险(需密封设计)。

适用场景:高温合成、橡胶加工、精细化工等。

4. 热水循环加热

原理:与导热油类似,但以热水为传热介质,通过夹套或盘管加热。

优点:

环保(介质为水),成本低。

适合中低温反应(≤100℃)。

缺点:

温度上限低(受水沸点限制,加压可提升但成本增加)。

易结垢,需定期清洗。

适用场景:食品杀菌、低温聚合、生物发酵等。

5. 电磁感应加热(电磁加热)

原理:利用电磁感应使釜体金属自身产生涡流发热。

结构:

电磁线圈包裹反应釜,通电后产生交变磁场。

优点:

热效率高(>90%),节能显著。

升温快,无接触传热,寿命长。

温度控制精准,安全性高(无明火)。

缺点:

初期投资高(电磁系统成本)。

仅适用于导磁材料(如不锈钢需特殊处理)。

对釜体厚度和材质有要求。

适用场景:需要快速响应和节能的连续生产,如新材料合成。

6. 远红外加热

原理:通过远红外辐射器发射红外线,直接穿透物料加热。

优点:

非接触式加热,无污染。

加热均匀,适合对温度敏感的物料。

缺点:

穿透深度有限,适合薄层或小规模反应。

设备成本较高。

适用场景:涂料固化、粉末干燥、实验室小试。

7. 微波加热(特殊场景)

原理:利用微波使物料分子振动摩擦生热。

优点:

加热速度快,选择性加热(对极性物质有效)。

节能高效,适合某些特殊反应。

缺点:

设备复杂,需防微波泄漏。

对物料性质敏感(金属容器不适用)。

工业化应用较少,多用于实验研究。

适用场景:实验室研究、新材料开发。

选型关键因素

温度需求:低温(<100℃)可选热水或蒸汽;高温(>200℃)需导热油或电磁加热。

控温精度:电加热或电磁加热适合高精度反应。

能耗成本:蒸汽或电磁加热更节能;电加热适合小规模。

安全性:防爆场景优先选蒸汽或导热油。

物料特性:腐蚀性介质需耐腐蚀加热结构(如哈氏合金盘管)。

总结

常规生产:蒸汽加热(有锅炉)或导热油循环(高温需求)。

精准控温:电加热或电磁感应加热。

节能需求:电磁加热或远红外加热。

特殊场景:微波加热(实验研究)。

建议根据工艺参数(温度、压力、物料性质)和成本预算综合选择,必要时咨询设备供应商定制方案。