氢甲酰化反应(Hydroformylation)通常在高压、高温下进行,使用贵金属催化剂(如铑或钴),涉及易燃易爆的合成气(H₂和CO)。因此,选择合适的反应釜至关重要,主要需考虑以下因素:

最核心的要求:

高压耐受性: 反应压力通常在几十到上百巴(bar)甚至更高(尤其是钴法)。反应釜必须能安全承受所需的最高操作压力并有足够的安全裕量。

耐腐蚀性:

合成气中的CO在水分存在下会生成具有腐蚀性的甲酸。

反应产物醛也有一定腐蚀性。

催化剂体系本身(如含膦配体)也可能具有腐蚀性或与某些材料发生反应。

催化剂兼容性: 釜内壁材质不能催化剂的失活或中毒(如吸附贵金属)。

气密性: 对H₂和CO保持极好的密封性,防止泄漏(安全风险)和气体损失(影响反应效率)。

有效的气液传质: 高效的搅拌对于将气体(H₂, CO)分散到液体反应物(烯烃)和催化剂溶液中至关重要,这是影响反应速率和选择性的关键因素。

温度控制: 反应通常是放热的,需要精确的温度控制和高效的冷却/加热能力。

安全设施: 超压保护(安全阀、爆破片)、温度监控、泄漏检测等。

基于以上要求,最常用和合适的反应釜类型是:

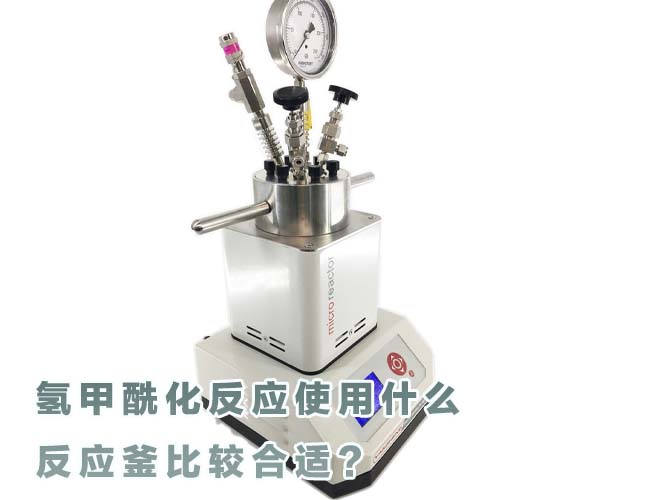

带搅拌的高压反应釜 (Stirred High-Pressure Autoclave):

材质:

首选:哈氏合金 (如 Hastelloy C-276, C-22): 对甲酸、CO以及反应混合物具有极佳的耐腐蚀性,是实验室和中试规模氢甲酰化的黄金标准。也适用于铑和钴催化剂体系。

锆 (Zirconium) 或锆合金: 耐腐蚀性能极其优异,甚至优于哈氏合金,尤其对高温甲酸。但价格非常昂贵,通常用于腐蚀性极强的场合或对金属离子污染要求极高的研究。

不锈钢 (如 316L): 成本较低,对于短时间、低压、腐蚀性较低的体系(例如某些特定配体下的铑催化低压氢甲酰化)可能适用。但存在风险:不锈钢中的铁、镍、铬等金属离子可能毒化某些催化剂(尤其是铑催化剂),且在CO/水存在下长期使用会被甲酸腐蚀。一般不推荐用于关键或长期运行的氢甲酰化实验,特别是铑催化。

搅拌系统:

磁力驱动搅拌: 首选! 通过磁耦合传递扭矩,实现完全密封,彻底消除动密封泄漏H₂/CO的风险。适用于高压体系,安全可靠。需要选择强力的磁力驱动器。

机械密封搅拌: 理论上也能用于高压,但动密封(如双端面机械密封)存在潜在的泄漏点,对于易燃易爆的H₂/CO风险高于磁力搅拌。维护要求更高。在严格确保密封性能和定期维护的前提下也可使用,但不如磁力搅拌安全省心。

设计特点:

内部抛光,减少死角,便于清洁和催化剂回收。

高效的内部盘管或夹套,用于精确控温(加热/冷却)。

多个端口:用于温度探头、压力传感器、取样管、气体入口/出口、安全阀接口等。

配备精确的气体进料和压力控制系统。

其他类型的反应器(主要用于工业生产):

连续搅拌釜反应器 (CSTR): 工业上常用。结构与高压釜类似,但设计为连续进料和出料。同样要求高耐压、耐腐蚀材质(哈氏合金等)和高效搅拌/传质。

鼓泡塔反应器 (Bubble Column Reactor): 通过气体鼓泡提供搅拌和传质,省去机械搅拌。适用于粘度较低的反应体系。材质要求同样严格(哈氏合金、内衬等)。

管式反应器/回路反应器: 适用于非常快速的反应或需要特殊混合的情况。

总结与建议:

对于实验室研发和中试: 带磁力搅拌的哈氏合金 (Hastelloy C-276/C-22) 高压反应釜是绝对的首选和最安全可靠的选择。 它能满足高压、强腐蚀、高气密性、良好传质和催化剂兼容性的所有核心要求。

不锈钢反应釜: 仅在明确知道该特定反应体系(催化剂、压力、温度、时间)腐蚀性很低且不会导致催化剂中毒的情况下,并接受潜在风险时,才可谨慎考虑用于低压氢甲酰化。 否则强烈不推荐。

锆反应釜: 性能顶级,但成本极高,通常用于特殊需求。

安全性和气体控制系统: 无论选择何种釜体,配套的安全设施(超压保护、气体检测)和精确的气体流量/压力控制系统都是不可或缺的。

关键点:不要为了节省成本而冒险使用不合适的反应釜材质(如普通不锈钢)。氢甲酰化反应对腐蚀和催化剂失活非常敏感,使用哈氏合金是保证实验成功、数据可靠和人员安全的必要投资。 在选择具体型号时,务必向专业的反应釜制造商详细说明你的反应条件(最高压力、温度、反应介质、催化剂类型、气体种类),他们会提供最合适的材质和配置建议。