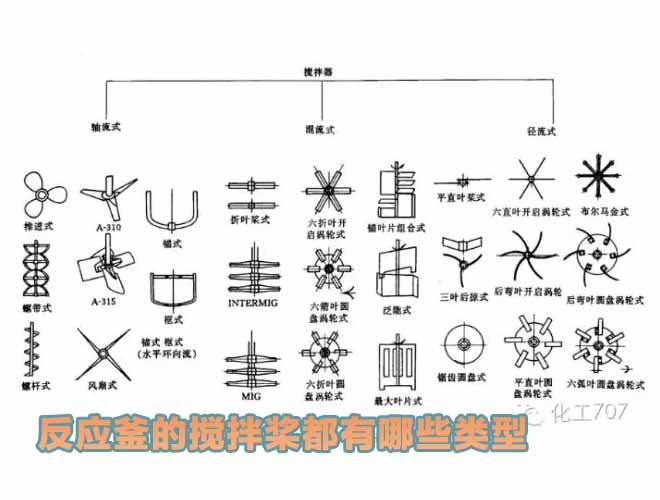

反应釜搅拌桨的类型极其丰富,根据其产生的主流流动方向、结构形式、适用粘度范围以及特定功能,可以分为以下几大类:

一、 按主流流动方向分类(最核心的分类)

轴向流搅拌桨 (Axial Flow Impellers):

特点: 桨叶设计类似于螺旋桨或飞机机翼(翼型),旋转时主要推动流体沿着搅拌轴方向(上下) 强烈循环。混合效率高,功耗相对较低(单位流量功耗小)。

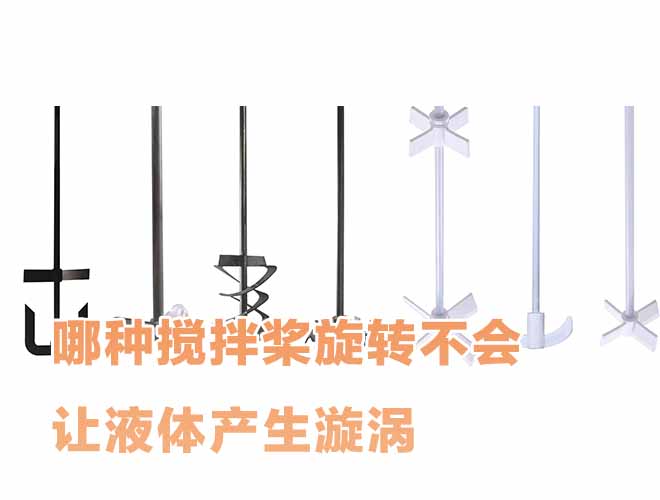

优点: 上下循环能力强,全釜混合均匀性好;不易产生漩涡(尤其配合挡板);剪切力适中偏低;非常适合固体悬浮、传热、均相混合。

缺点: 对高粘度流体效果下降明显;自身产生的径向混合相对较弱。

典型代表:

推进式桨 (Propeller): 最常见,3或4片扭曲叶片,高速旋转产生强轴向流。常用于低粘度液体。

斜叶涡轮 (Pitched Blade Turbine - PBT): 叶片平直,以一定角度(常用45°,也有30°或60°)倾斜安装在轮毂上。是应用最广泛的通用桨型之一。倾角越大,轴向流分量越强。

高效轴流桨 / 泛能式桨 (Hydrofoils): 如 A310 (Lightnin), A320 (Lightnin), HE3 (Chemineer), Maxflo (Ekato)。叶片为复杂扭曲的翼型,后掠设计。在低转速下即可产生高流量、低剪切、高能效的轴向流,性能优于推进式和斜叶涡轮。是固体悬浮、传热的顶级选择。

径向流搅拌桨 (Radial Flow Impellers):

特点: 叶片通常垂直于搅拌轴或仅有很小倾角。旋转时将流体高速沿径向(垂直于轴的方向)甩向釜壁,在桨叶附近形成高剪切区。流体撞壁后分两路向上/向下循环。

优点: 局部剪切力高;分散(气液、液液、固液)能力强;气体处理能力好。

缺点: 整体循环能力(尤其上下循环)通常不如轴向流桨;功耗相对较高(单位流量功耗大);容易产生漩涡,必须配合挡板使用;全釜均匀混合时间可能较长。

典型代表:

平直叶圆盘涡轮 (Rushton Turbine): 气液分散的标准桨。6片平直叶片安装在中心圆盘上。产生强径向流和高剪切,特别适用于通气发酵、氧化、加氢等需要高气液传质速率的场合。

弯叶涡轮 (Curved Blade Turbine): 叶片向后弯曲。相比平直叶,功耗稍低,排出流量稍大,剪切力稍低,抗气穴性能更好。

箭叶涡轮 (Arrowhead Turbine): 叶片形状如箭头。性能介于平直叶和弯叶之间。

三宽叶桨 (Smith Impeller, CD-6): 3个宽大的叶片。在较低转速下能提供良好的固体悬浮和气体分散,功耗低于标准六直叶涡轮。

混合流搅拌桨 (Mixed Flow Impellers):

特点: 设计上同时产生显著的轴向流和径向流分量,兼具两者的特点。性能介于轴向流和径向流之间。

优点: 通用性较强,兼顾循环能力和分散能力。

缺点: 在极端需求(极高分散或极强循环)场合可能不如专门的桨型。

典型代表:

斜叶涡轮 (PBT) - 小倾角版: 当叶片倾角较小(如30°)时,径向流分量增加,可视为混合流。

后掠式叶轮 (Retreat Curve Impeller - RCI): 常用于玻璃衬里反应釜。叶片向后弯曲(后掠),靠近釜壁运行(小间隙)。主要产生切向流和一定的轴向流/径向流,剪切力低,不易挂料,适合有结晶或粘壁倾向的物料。本身不易产生漩涡(因靠近壁面运行)。

法都拉式桨 (Fauda Impeller): 叶片有特殊弯曲,能同时产生较强的轴向和径向流。

二、 按结构形式分类

开启式涡轮 (Open Turbines): 叶片直接安装在轮毂或轴上,没有上/下圆盘。如:PBT, 弯叶涡轮(无盘), 三宽叶桨。结构简单,不易挂料,剪切力相对较低。

圆盘式涡轮 (Disc Turbines): 叶片安装在一个中心圆盘上。如:Rushton Turbine。圆盘能阻止气体直接从轴中心逸出,迫使气体在叶片区域被剪切成小气泡,气液分散能力极强。

推进式 (Propeller): 独立的螺旋桨状,通常通过轴套或联轴器连接搅拌轴。

锚式/框式 (Anchor/Frame Impellers):

特点: 轮廓设计成与釜底和釜壁形状相匹配(平底、圆底、碟形底),间隙很小(通常5-50mm)。旋转时刮擦壁面。

用途: 专为中高粘度流体设计。主要产生切向流,促进釜内大范围流动,防止物料在壁面停滞、结垢或过热/过冷。传热(夹套/内盘管)效果好。剪切力低。

变种: 在锚式基础上增加横梁、竖梁或斜叶成为框式桨,增强混合能力;增加刮板(螺带/螺条)成为螺带/螺条式搅拌桨。

螺带式/螺条式 (Helical Ribbon/Helical Screw Impellers):

特点: 一条或两条(双螺带)螺旋形带状叶片,外缘靠近釜壁,螺距接近釜体高度。旋转时产生强烈的轴向流(方向取决于螺旋旋向)和一定的径向流。

用途: 专为中高到极高粘度流体(如聚合物熔体、面团、膏体)设计。混合效率高,上下翻转能力强,传热效果好。常与中心导流筒配合使用(螺带在外旋转,导流筒在内,形成更规则的轴向循环)。

门式/格栅式 (Gate/Grid Impellers): 由简单的横梁、竖梁组成门或网格状。用于温和搅拌或防止沉淀堆积,常见于大型储槽。剪切力很低。

三、 按适用粘度范围分类

低粘度流体用桨: 推进式、斜叶涡轮(PBT)、高效轴流桨(Hydrofoils)、平直叶/弯叶涡轮(Rushton)。通常需要挡板。粘度一般 < 1000 cP。

中粘度流体用桨: 大直径的斜叶涡轮(PBT)、后掠式桨(RCI)、三宽叶桨(Smith)、锚式/框式(开始适用)。粘度范围 1000 - 10000 cP。

高粘度流体用桨: 锚式/框式、螺带式/螺条式、特殊设计的涡轮(如大叶片、宽叶片)。粘度 > 10000 cP。通常不需要挡板。

四、 特殊功能桨型

分散盘 (Dissolving/Disperging Discs): 锯齿状圆盘(如Cowles Disk),产生极高剪切力,专为快速分散难溶固体(颜料、填料)到液体中设计。

锯齿圆盘涡轮 (Sawtooth Disk): 带锯齿的Rushton涡轮变种,增强分散能力。

气体导入桨 (Gas Inducing Impellers): 特殊设计(如空心轴+特殊叶轮),在负压下将液面上方的气体自吸入液体中,无需外部鼓风机。

组合式搅拌器: 在同一根搅拌轴上安装不同高度、不同类型的桨叶,以满足复杂的混合需求(如底层高剪切分散,上层轴向流循环)。非常常见。

选择搅拌桨的关键考虑因素

工艺目标: 混合?溶解?悬浮?分散?传热?反应?乳化?

物料特性: 粘度、密度、固含量、颗粒特性、多相体系(气液、液液)、腐蚀性、对剪切敏感度。

反应釜结构: 尺寸(直径、高径比)、底形(平底、碟底、锥底)、有无挡板/导流筒、换热方式(夹套/内盘管)。

操作条件: 转速范围、温度、压力、通气量。

经济性: 设备成本、能耗、维护成本。

总结:

反应釜搅拌桨种类繁多,从产生强轴向循环的推进式/高效轴流桨,到高剪切分散的Rushton涡轮,再到专为高粘度设计的锚式/螺带桨,以及通用型的斜叶涡轮(PBT) 和适合玻璃釜的后掠式桨(RCI)。没有“最好”的桨,只有“最适合”特定工艺和设备的桨。 理解每种桨型的流型特点(轴向/径向/混合)和适用场景是正确选型的基础。在实际应用中,组合使用不同桨型或配合挡板/导流筒是优化搅拌效果的重要手段。