在反应釜中进行氢化反应时,转化率低可能由多种因素导致,需从氢气传质、催化剂、反应条件、设备设计等方面系统排查。以下是可能原因及解决方案:

1. 氢气传质效率不足(关键因素)

原因:

氢气溶解速度慢,气液接触不充分。

搅拌方式或转速不合适,未能有效分散氢气气泡。

反应压力不足,氢气浓度低(亨利定律限制)。

解决方案:

优化搅拌:改用高剪切搅拌(如涡轮式+挡板组合),增强氢气分散。

提高压力:增加反应釜压力(需设备耐压许可)。

气体分布器:使用微孔曝气装置或环形分布器,增大气液接触面积。

溶剂选择:使用对氢气溶解度高的溶剂(如THF、甲醇)。

2. 催化剂问题

原因:

催化剂活性不足(如Pd/C、Raney Ni失活或用量不足)。

催化剂中毒(硫、磷、卤素等杂质抑制活性)。

催化剂分散不均(载体或搅拌问题)。

解决方案:

更换/补充催化剂:选用高活性催化剂(如Pt/C、Pd(OH)₂),或增加用量。

预处理原料:去除杂质(如通过吸附、蒸馏)。

再生催化剂:高温氢气还原或酸洗处理。

3. 反应条件不当

原因:

温度过低(反应动力学缓慢)。

反应时间不足(未达到平衡)。

氢气流量不足或中断。

解决方案:

优化温度:在安全范围内提高温度(需考虑副反应)。

延长反应时间:监测反应进程(如GC/HPLC)。

稳定氢气供应:确保连续通入,监控流量计。

4. 反应釜设计或操作缺陷

原因:

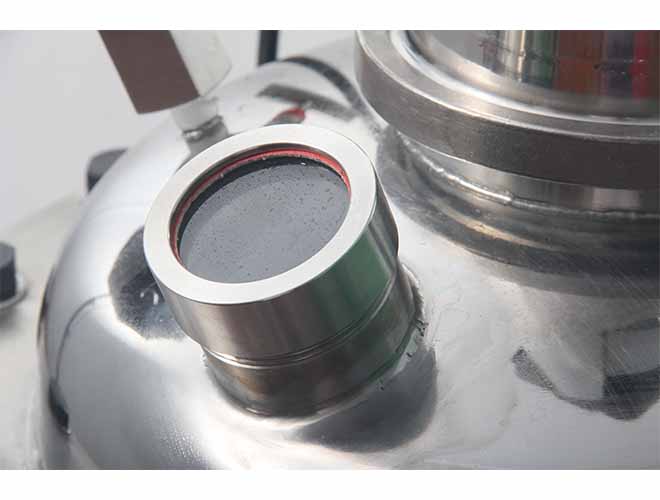

密封泄漏(氢气损失)。

死体积或短路(物料混合不均)。

液位过高(气液接触面积小)。

解决方案:

检查密封:更换垫圈或机械密封。

改进釜内结构:加装挡板、优化搅拌位置。

控制液位:保持合理装料量(通常60%~70%体积)。

5. 原料或副反应干扰

原因:

原料纯度低(杂质竞争反应)。

副产物积累(如水解、聚合反应消耗活性氢)。

解决方案:

纯化原料:蒸馏、过滤或使用高纯度试剂。

抑制副反应:调节pH、添加抑制剂或分段控温。

6. 分析方法误差

原因:

取样不具代表性(如未充分混合时取样)。

检测方法偏差(如GC标定误差)。

解决方案:

规范取样:反应停止后充分搅拌再取样。

校准仪器:用标准品验证检测方法。

系统性排查步骤

实验设计(DOE):

通过正交实验考察温度、压力、催化剂用量、搅拌速度的影响。监测手段:

在线监测(如氢气消耗量、压力变化)。

离线分析(如中间体浓度检测)。

模拟验证:

计算流体力学(CFD)模拟氢气分布。

动力学模型预测转化率瓶颈。

案例参考

现象:某Pd/C催化氢化反应转化率仅40%。

排查:发现搅拌转速过低(100 rpm),氢气气泡快速逸出。

解决:转速提升至500 rpm(涡轮式搅拌),转化率增至85%。

通过逐项排除上述因素,可针对性优化氢化反应工艺。