聚氨酯反应釜的搅拌方式对反应效率、产品质量(如均匀性、气泡控制)及工艺稳定性至关重要。以下是聚氨酯反应中常见的搅拌方式及其特点:

1. 锚式搅拌(Anchor Stirrer)

结构特点:搅拌桨形状与釜底轮廓匹配(类似锚形),贴近釜壁。

适用场景:中高粘度物料(如预聚体阶段)、需要强剪切和传热的反应。

优点:

良好的传热效果(刮壁作用减少物料粘附)。

适合高粘度体系的混合。

缺点:

低粘度时混合效率较低。

可能产生死角,需配合挡板使用。

2. 框式搅拌(Paddle Stirrer)

结构特点:桨叶为矩形框架,覆盖较大搅拌区域。

适用场景:中高粘度物料的混合、悬浮或溶解。

优点:

搅拌范围广,适合温和混合。

结构简单,易于维护。

缺点:

对低粘度物料混合效果一般。

3. 螺旋带状搅拌(Helical Ribbon Stirrer)

结构特点:螺旋形带状桨叶,沿釜壁旋转。

适用场景:极高粘度物料(如聚氨酯胶粘剂、密封胶)。

优点:

轴向和径向混合能力强。

减少分层现象,适合热敏性物料。

缺点:

制造成本高,能耗较大。

4. 涡轮式搅拌(Turbine Stirrer)

结构特点:多叶片涡轮(开式或闭式),高速旋转。

适用场景:低中粘度物料、需要高剪切的应用(如乳化、分散)。

优点:

剪切力强,适合快速混合和气体分散。

适用于多相体系(如发泡过程)。

缺点:

高粘度时易形成涡流,需配合挡板。

5. 推进式搅拌(Propeller Stirrer)

结构特点:类似船舶螺旋桨,高速旋转。

适用场景:低粘度液体(如原料预混)、需要强烈循环的场景。

优点:

轴向流动强,混合速度快。

缺点:

不适合高粘度物料,易产生漩涡。

6. 组合式搅拌

常见组合:

锚式+螺旋式:兼顾高粘度混合与轴向流动。

涡轮式+推进式:强化剪切与循环(如发泡反应)。

优点:

适应复杂工艺需求(如聚氨酯发泡的剪切与均质化)。

缺点:

结构复杂,成本较高。

选择搅拌方式的关键因素

物料粘度:

低粘度(<1,000 cP):推进式、涡轮式。

中高粘度(1,000–50,000 cP):锚式、框式。

极高粘度(>50,000 cP):螺旋带状。

反应类型:

预聚体合成:需高剪切(涡轮式)或高传热(锚式)。

发泡反应:需气体分散(涡轮式+挡板)。

工艺要求:

避免气泡:慢速搅拌(框式)或真空脱泡。

温度控制:锚式或螺旋式利于传热。

其他辅助设计

挡板:减少涡流,提高混合效率(尤其涡轮式/推进式)。

转速控制:变频调速适应不同反应阶段(如初始混合与后期熟化)。

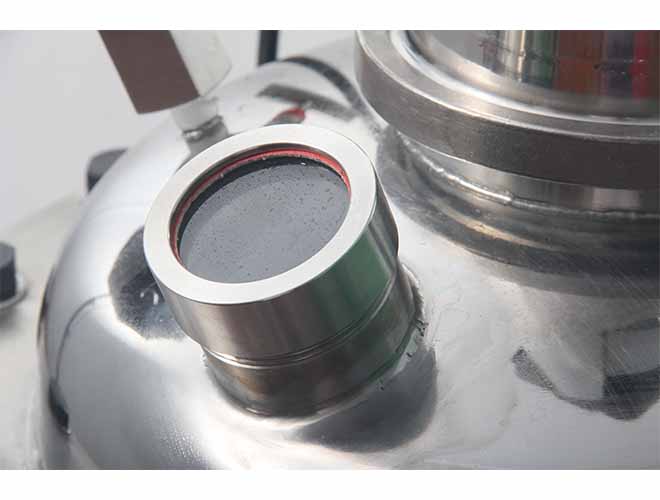

密封系统:防止湿气进入(聚氨酯对水分敏感)。

实际应用示例

聚氨酯泡沫生产:涡轮式搅拌(快速分散发泡剂)+ 中速锚式(稳定反应)。

聚氨酯涂料:螺旋带状搅拌(高粘度树脂均质化)。