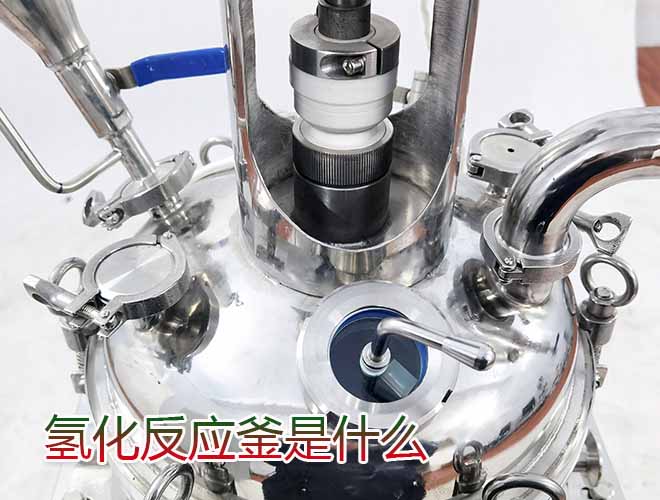

氢化反应釜是一种专门用于进行氢化反应(Hydrogenation)的高压反应设备。其核心功能是在氢气(H₂)存在下,通过催化剂的作用,将氢气分子添加到有机化合物中(如不饱和键的还原、硝基还原为氨基等),广泛应用于制药、石化、精细化工、食品工业等领域。

一、氢化反应釜的核心特点

高压氢气环境:

反应通常在 1~10 MPa 的高压氢气下进行,需具备良好的耐压和密封性能。

材质需耐氢脆(如316L不锈钢、哈氏合金等),避免长期高压氢气渗透导致材料脆化。

催化剂参与:

常用催化剂包括钯(Pd)、铂(Pt)、镍(Raney Ni)等,通常以固定床或悬浮形式存在于反应体系中。

釜内设计需便于催化剂分离(如内置过滤装置)。

温度控制:

反应温度范围广(常温至300℃),需配备精准的加热/冷却系统(夹套、盘管等)。

二、氢化反应釜的典型结构

主体结构:

釜体:圆柱形耐压容器,材质为不锈钢或特种合金,内壁抛光以减少副反应。

搅拌系统:磁力驱动或机械密封搅拌,确保氢气、催化剂与反应物充分混合。

氢气进气口:连接高压氢气钢瓶或氢气发生器,配备减压阀和流量计。

安全设计:

防爆装置:爆破片、安全阀,防止超压。

氢气泄漏监测:安装氢气传感器,联动报警和紧急排气系统。

惰性气体保护:氮气吹扫功能,用于置换残留氢气。

辅助系统:

温控系统:夹套循环油浴或电加热,搭配热电偶实时监测。

取样口:带过滤器的取样阀,避免催化剂流失。

视镜/观察窗:耐压玻璃或蓝宝石材质,便于观察反应状态。

三、氢化反应的工作流程

投料:加入反应物、溶剂和催化剂,密闭反应釜。

置换空气:用氮气多次置换釜内空气,确保无氧环境。

充氢气:通入氢气至设定压力,启动搅拌和加热。

反应监控:实时监测压力、温度和氢气消耗量。

终止反应:冷却、排气,分离催化剂和产物。

四、主要应用领域

制药行业:

合成药物中间体(如将硝基化合物还原为氨基化合物)。

手性药物的不对称氢化(需手性催化剂)。

石油化工:

油脂加氢(如植物油硬化制人造黄油)。

不饱和烃加氢(如苯加氢制环己烷)。

精细化工:

香料、染料中间体的合成。

高分子材料改性(如氢化丁腈橡胶)。

食品工业:

食品级油脂的氢化加工。

五、安全注意事项

氢气风险:

氢气爆炸极限为4%~75%(体积浓度),操作区域需防爆通风。

禁止使用铜制部件(氢气与铜在高温下生成脆性氢化铜)。

催化剂处理:

钯/铂催化剂干燥后易自燃,需在惰性环境下保存。

废催化剂需专业回收,避免重金属污染。

操作规范:

严格遵循升压/降压速率(如≤0.1 MPa/min),防止材料疲劳。

反应结束后需彻底排空氢气,并用氮气置换。

六、氢化反应釜的选型要点

压力等级:根据反应需求选择(如实验室常用1~5 MPa,工业级可达10 MPa以上)。

材质兼容性:

强腐蚀性介质需选用哈氏合金C-276、钛材等。

食品/医药级应用需符合FDA或GMP标准(如电解抛光内壁)。

自动化程度:

实验室级:手动控制,小型批次。

工业级:集成PLC控制系统,连续加氢工艺。

氢化反应釜是氢化反应的核心设备,其设计与操作需兼顾高效性、安全性和经济性。在选型和使用中,需紧密结合具体反应条件(如压力、温度、催化剂类型)和行业规范,确保安全稳定运行。