超纯硅溶胶反应釜是用于制备高纯度硅溶胶(纳米级二氧化硅颗粒分散于水或有机溶剂中的胶体溶液)的核心设备,广泛应用于半导体、光伏、精密陶瓷、光学涂层等领域。其设计需满足极高的纯度、稳定性和工艺控制要求,以下从设备定义、结构特点及关键要求进行解析:

一、设备定义与功能

核心作用

通过水解缩聚反应(如硅酸酯水解)合成硅溶胶,并在过程中严格控制颗粒尺寸、分布及溶液纯度,避免金属离子、有机物等杂质污染。工艺流程

包含原料混合、反应、分散、pH调节、纯化(如离子交换、超滤)等步骤,反应釜需集成多环节操作能力。

二、设备结构与组成

主体材质

内壁材料:采用 高纯耐腐蚀材料,如 316L不锈钢(电解抛光)、 哈氏合金 或 PTFE/特氟龙涂层,确保无金属离子析出。

密封材料:全氟醚橡胶(FFKM)或改性PTFE,耐高温且无溶出物。

关键系统

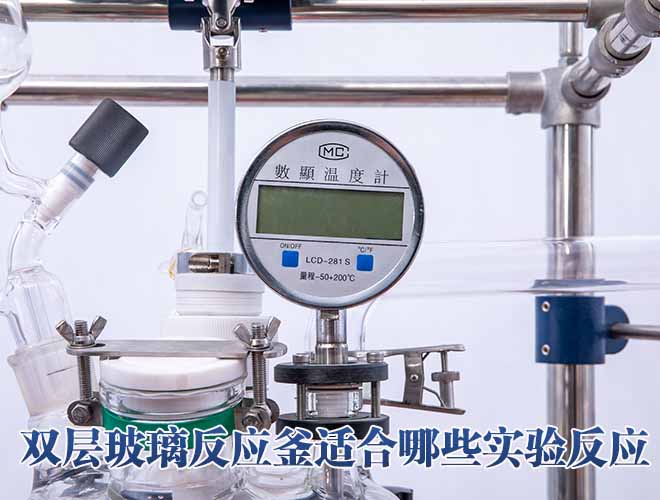

温控系统:双层夹套或盘管设计,配合 高精度PID温控模块(±0.5℃),适应水解放热或低温缩聚需求。

搅拌系统:磁力驱动(避免机械密封污染)+ 锚式/桨叶式搅拌,转速可调(50-1000 rpm),确保均匀分散且无剪切破坏。

纯化模块:内置在线过滤(0.1μm以下滤芯)或外接超滤系统,实时去除大颗粒团聚体。

辅助配置

惰性气体保护:通入高纯氮气/氩气,防止氧化或CO₂干扰pH值。

pH自动调节:集成pH探头与计量泵,精准添加酸/碱液。

CIP/SIP系统:全自动清洁灭菌,避免批次交叉污染。

三、核心技术要求

纯度控制

溶胶金属杂质含量 <1 ppb,需通过 电化学钝化处理 或 镜面抛光(Ra≤0.4μm)降低表面吸附。

与物料接触部分 禁用铜、锌等活泼金属,阀门/管道采用 全通径设计 避免残留。

工艺稳定性

粒径控制:通过超声分散+动态光散射(DLS)在线监测,维持颗粒尺寸偏差 <5%。

反应动力学优化:多段程序升温/冷却,抑制副反应(如过度缩聚导致凝胶化)。

环境兼容性

防爆设计:符合ATEX/IECEx标准,适用于有机溶剂体系。

洁净室适配:整体结构符合ISO Class 4(十级)洁净要求,接口无死角。

四、典型应用场景与选型差异

| 应用领域 | 关键参数差异 | 特殊要求 |

|---|---|---|

| 半导体抛光液 | 粒径≤50 nm,pH 10-12 | 需耐强碱性环境,痕量金属检测达ppt级 |

| 光伏减反射膜 | 固含量≥30%,低粘度 | 高剪切分散+真空脱泡功能 |

| 生物医药载体 | 无菌环境,内毒素控制 | 配备蒸汽灭菌(SIP)及生物安全性验证 |

五、行业标准与认证

SEMI F57:针对半导体用化学品设备的颗粒控制标准。

ASME BPE:生物工艺设备规范,适用于医药级生产。

ISO 9001/14001:质量与环境管理体系认证。

总结

超纯硅溶胶反应釜是融合材料科学、精密制造与过程控制的高端化工装备,其设计需在 纯度、稳定性、可重复性 三个维度达到极致,同时适配下游产业的差异化需求(如半导体级 vs. 工业级)。设备选型时需重点评估供应商的 行业应用案例 及 质量追溯体系,以确保工艺合规性与产品竞争力。