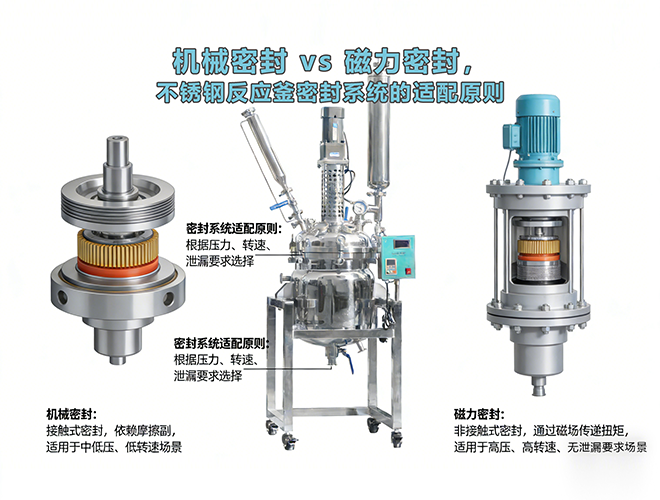

在不锈钢反应釜的密封系统中,机械密封和磁力密封是两种主流且技术路线迥异的核心技术。选择哪一种,并非简单比较优劣,而是基于工艺介质特性、操作条件、安全要求及全生命周期成本的深度适配。

以下是对两者的核心对比与适配原则的详细分析。

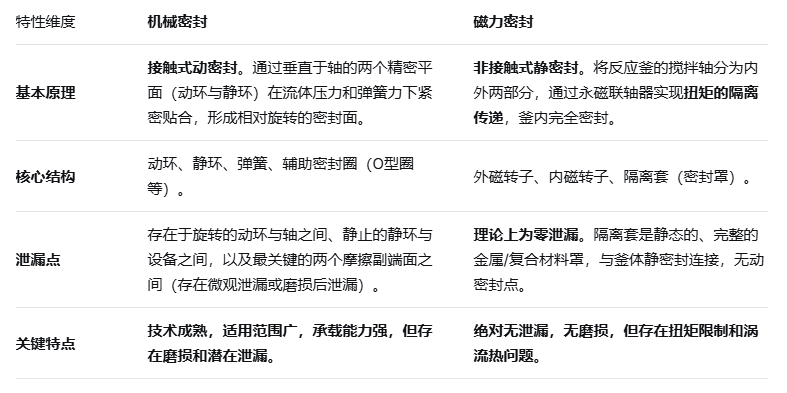

一、 核心技术原理与对比

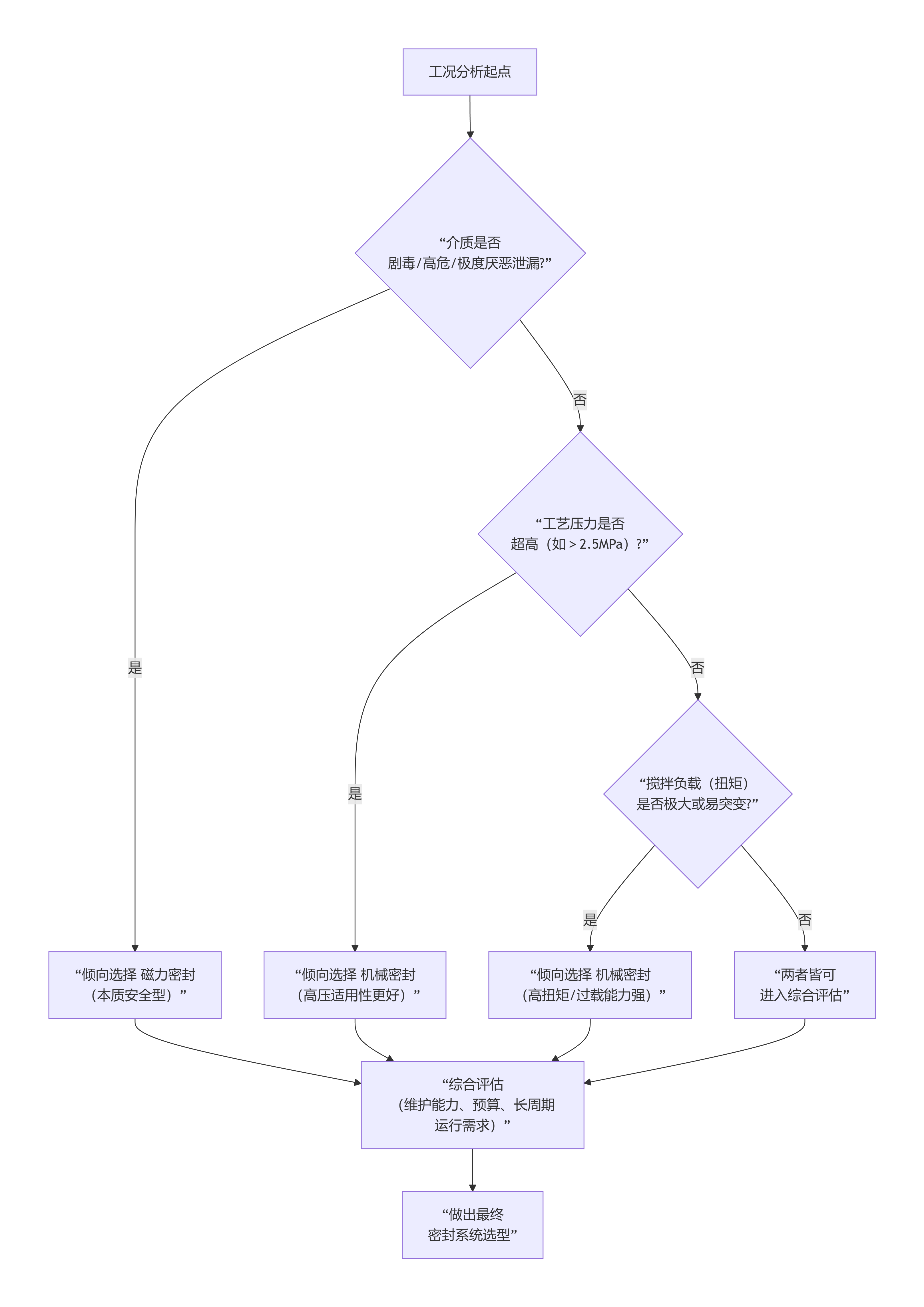

二、 核心适配原则与决策树

选择的核心在于权衡 “可靠性、安全性、维护性、经济性” 。下图清晰地揭示了从工况出发的决策路径:

以下是对图中各决策点的详细解读:

原则一:基于介质安全性与环保要求

优先选择磁力密封的场景:

剧毒、高危害介质:如光气、氢氰酸、某些剧毒农药中间体。零泄漏是刚性要求。

极度敏感、易氧化/变质介质:如高级电子化学品、某些医药活性成分,要求完全隔绝空气(氧气、水分)。

高放射性或强传染性生物介质:必须做到绝对封闭。

解释:磁力密封的静密封特性提供了本质更高的安全等级。

机械密封可胜任的场景:

普通酸、碱、有机溶剂,及无毒、低危害的化工原料。

注意:对于易燃易爆介质,虽然双端面机械密封(配合密封液系统)是常用方案,但磁力密封因其无泄漏特性,在安全要求极高的场合更具优势。

原则二:基于工艺操作条件

压力:

高压(>2.5MPa)领域,机械密封更成熟、经济。有丰富的设计和应用经验。磁力密封的隔离套在高压下需加厚,会进一步降低传动效率、增加涡流热和成本,其应用上限通常低于机械密封。

中低压领域,两者均可,磁力密封优势更易发挥。

温度:

高温下,机械密封的摩擦副材料、辅助密封圈材料选择是关键。磁力密封的内外磁钢需考虑高温退磁风险(钐钴磁体耐温性优于钕铁硼)。

扭矩与功率:

高扭矩、大功率搅拌(如高粘度物料)首选机械密封。其传动效率接近100%,且能承受过载冲击。

磁力密封存在“滑脱扭矩”上限,超过此值内外磁转子会打滑,导致搅拌停止。大功率下,涡流热损耗也更显著。

原则三:基于运行维护与生命周期成本

可靠性要求:

需要长周期连续运行(如1年以上) 的装置,磁力密封无磨损的优点非常突出,可大幅减少非计划停机。

机械密封属于易损件,有固定的使用寿命(通常几千至上万小时),需定期检修更换。

维护能力:

机械密封的安装、调试(如压缩量调整)需要较高技能的维修人员。故障率相对较高。

磁力密封结构相对简单,日常无需维护,但一旦隔离套损坏或磁钢失效,维修成本极高且需返厂。

成本分析:

初期投资:磁力密封系统价格远高于同等规格的机械密封。

运行维护成本:机械密封有持续的备件、更换和人工成本。磁力密封能耗稍高,但维护成本极低。

综合成本:对于高危介质或连续生产流程,磁力密封因避免泄漏事故、减少停产损失,其全生命周期成本可能更低。

三、 典型应用场景推荐

结论与最终建议

1.安全优先:只要介质剧毒、高危或泄漏后果不可接受,磁力密封应是首选,无需犹豫。

2.条件匹配:在高压、高扭矩、大功率的常规介质场合,高性能机械密封(如双端面集装式) 是更经济务实的选择。

3.算总账:不要只看初次采购价。评估3-5年的总拥有成本(TCO),包括备件、维修、停产损失和安全隐患成本。

4.咨询专家:最终选型应与反应釜制造商及密封专业厂家深入沟通,提供详细的工艺参数,进行定制化设计和验证。

5.简单来说:要绝对安全零泄漏,选磁力;要应对高压大功率且介质温和,选机械密封。在中间地带,则需仔细权衡安全、成本和运维的优先级。