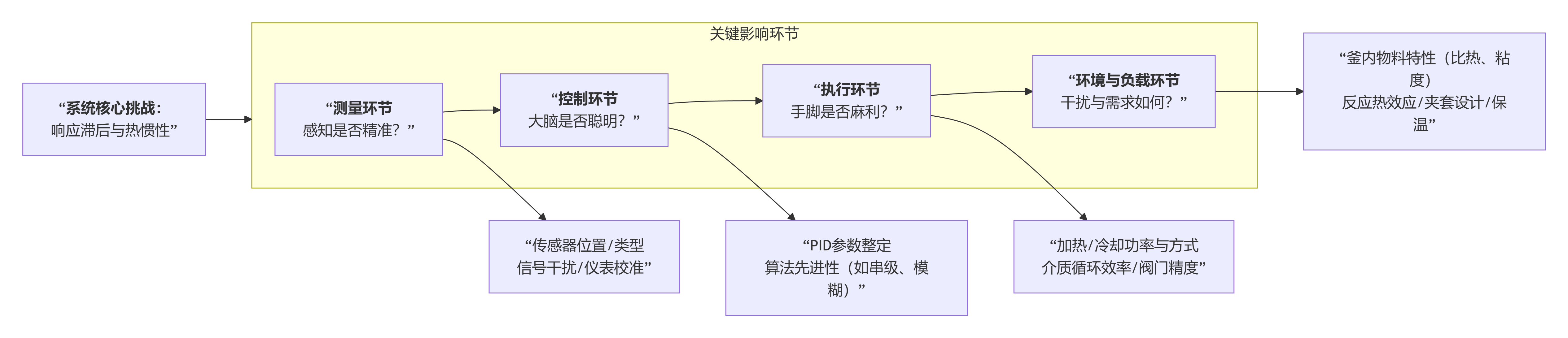

反应釜的控温精度是一个系统性问题,主要受以下四大环节的影响,其核心是温度测量的准确性与系统响应速度的及时性:

以下是各环节的详细解析:

1. 温度测量环节:感知是否“准”

这是所有控制的基础,若测量失准,控制无从谈起。

传感器性能与位置:传感器(如Pt100)的精度、响应速度和安装位置至关重要。若传感器未置于最具代表性的物料区域,或未与物料充分接触,测得的是“假温度”。

信号干扰与仪表误差:传输线路干扰、仪表老化或校准不准,会导致控制系统收到错误信号。

2. 控制系统环节:大脑是否“灵”

这是发出指令的核心。

控制算法与PID整定:常规PID控制器其参数(P、I、D)若未针对具体工艺整定好,会导致反应过慢、超调或持续振荡。先进算法(如模糊PID、串级控制)能更好应对非线性变化。

系统滞后与采样周期:从温度变化到被检测,再到控制输出,存在时间滞后。控制系统的采样和处理周期过长,会加剧滞后。

3. 热交换执行环节:手脚是否“快”

这是最终执行控温动作的部分。

加热/冷却功率与速率:加热器功率不足或冷却能力有限,无法跟上工艺需求的温度变化速度。反之,功率过大且控制粗糙易导致超调。

介质循环与混合效率:夹套或盘管内的导热介质(油、水)循环不均、流量不足,会导致传热不均、滞后严重。釜内物料搅拌不充分,会产生内部温度梯度。

调节阀/元件的精度:调节蒸汽、冷却水或电加热的阀门/固态继电器如果精度低、响应慢,会无法精确执行微调指令。

4. 反应体系与环境环节:干扰是否“大”

这是控制系统需要应对的“外部挑战”。

物料特性与反应热:物料的比热容、粘度、传热特性直接影响升温/降温难度。化学反应本身是吸热或放热的,这个动态的热负荷是最大的干扰源。

系统设计与保温:釜体与夹套的传热面积、材质(如不锈钢传热比玻璃慢)、保温层的效果,直接影响热损失和响应速度。

环境温度波动:尤其是对常温附近或微小温差的控制,实验室空调气流或车间环境温度变化都会带来影响。

简而言之,高控温精度 = 精准的温度测量 + 智能且响应迅速的控制算法 + 强大且精细的执行机构 + 对工艺热负荷及干扰的有效补偿。

实际应用建议:

若您的工艺出现控温精度问题,可按上述顺序排查:首先校准传感器和仪表,其次优化PID参数,再检查循环泵、阀门等执行部件,最后考虑工艺本身(如分批加料以控制反应热)和系统设计是否匹配需求。 对于极高精度的要求(如±0.1℃),需在设备选型时专门提出,从以上所有环节进行高规格配置。