当双层不锈钢反应釜出现故障时,安全是第一原则。请务必遵循设备操作手册,并在必要时联系专业维修人员或设备制造商。

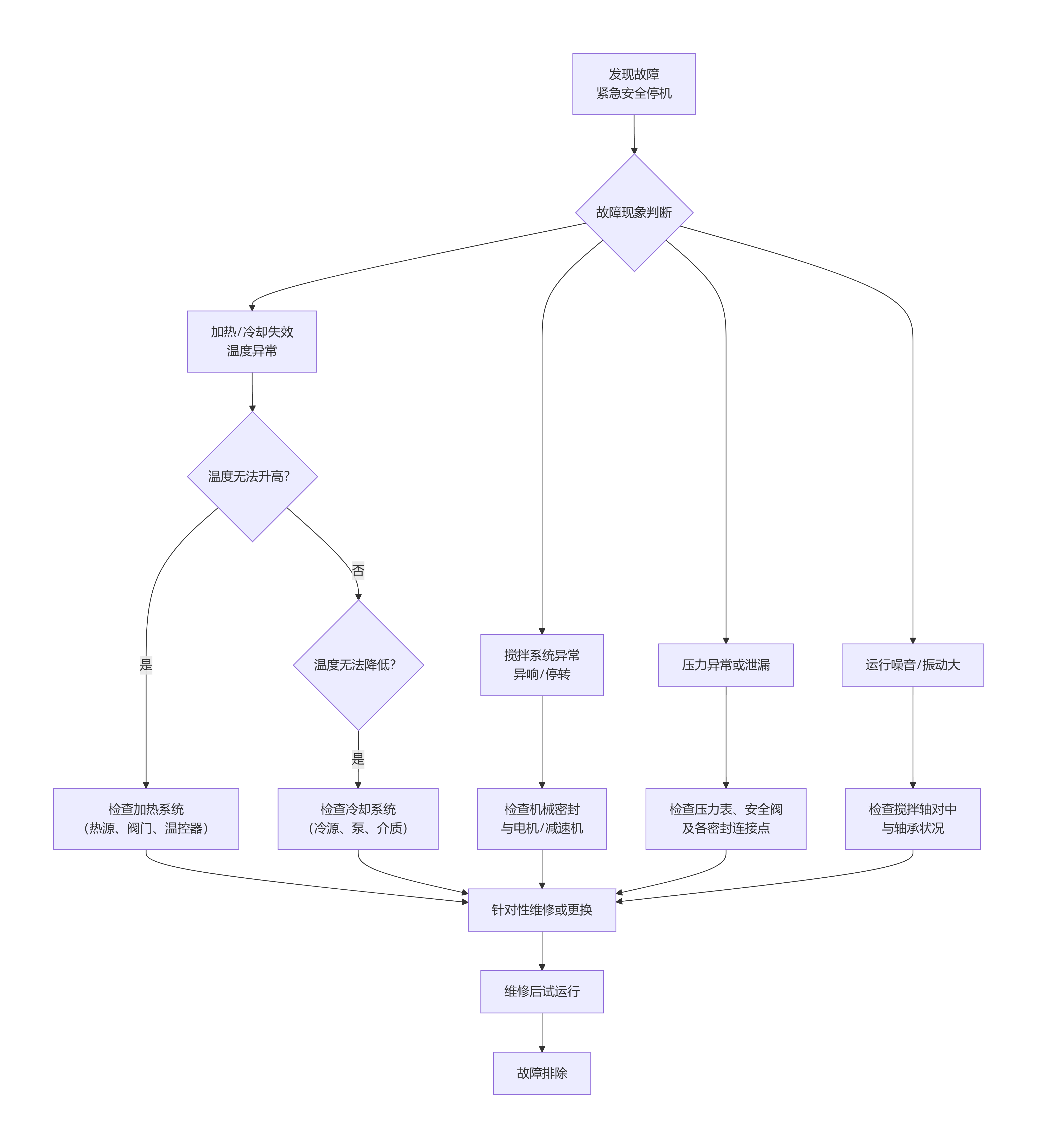

以下为您梳理了一套从安全排查到具体故障诊断的通用解决流程,可帮助您快速定位和应对常见问题:

第一步:立即执行安全操作

1.紧急停机:立即停止搅拌、关闭加热/冷却系统、泄放釜内压力(按安全规程操作)。

2.断电隔离:切断设备动力电源和控制电源,并挂上“禁止操作”警示牌。

3.系统泄压:确保夹套(双层部分)和釜内压力均降至常压。

4.排空与清洗:待设备降至常温后,安全地排空釜内及夹套内的物料,必要时进行清洗,为检查做准备。

5.个人防护:操作人员需佩戴适当的防护装备(如防护手套、眼镜等)。

第二步:根据故障现象进行诊断与处理

您可以根据下方流程图快速定位故障方向,然后参考对应的详细排查点:

以下是各主要故障分支的详细排查要点:

一、 加热或冷却失效(温度控制失灵)

无法加热:

检查热源:确认导热油炉、蒸汽或电加热系统是否正常。

检查阀门与管路:夹套进出口阀门是否开启?管路是否堵塞或泄漏?

检查温控系统:温度传感器(PT100)、温控表、调节阀是否损坏或信号失灵?

无法冷却:

检查冷源:冷却水/冷冻水压力、流量是否充足?制冷机组是否正常工作?

检查循环泵:夹套介质循环泵是否运转正常?

检查介质:夹套内导热介质是否充足、是否变质?

二、 搅拌系统异常

搅拌突然停止或卡死:

检查电机与电源:电机是否过载烧毁?电源是否正常?

检查减速机:减速机是否损坏或缺油?

检查釜内:是否有异物卡住搅拌桨?物料是否结晶或凝固?

搅拌轴密封处泄漏(常见问题):

机械密封损坏:这是最常见原因。检查动环/静环是否磨损、弹簧是否失效、密封面是否有杂质。

填料密封松动:压紧或更换填料(盘根)。

严禁在带压状态下拧紧密封!

三、 压力异常或泄漏

压力过高:

检查安全阀是否堵塞或设定值不准,压力表是否失灵。

检查反应是否产生过量气体,或加热过度导致液体汽化。

压力无法维持(泄漏):

查连接点:检查各法兰、管口、阀门密封面及垫片是否损坏或紧固不到位。

查釜体:罕见但严重,检查釜体或夹套是否有因腐蚀、磨损导致的砂眼或裂纹(需专业检测)。

四、 异常噪音或振动

来自搅拌系统:检查搅拌轴是否弯曲、轴承是否损坏、搅拌桨是否松动或变形、联轴器是否对中不良。

来自循环泵:检查泵的轴承、叶轮是否损坏,或发生气蚀。

来自减速机:检查内部齿轮或润滑油情况。

第三步:维修与预防

1.针对性维修:根据诊断结果,更换损坏的密封件、垫片、轴承、仪表或电气元件。

2.专业操作:对于涉及压力容器的本体焊接、安全阀校验、重要部件更换等,必须由有资质的专业人员完成。

3.试运行:维修后,务必先进行空载试运行(通常用水试压、试温、试搅拌),确认无误后再投入生产。

4.建立预防性维护制度:

定期检查:制定计划,定期检查密封、轴承、减速机润滑油、安全阀、压力表及所有阀门。

定期更换:对易损件(如密封件、垫片)设定定期更换周期。

规范操作:加强人员培训,杜绝超温、超压、超负荷等违规操作。

重要提醒

严禁带压操作:任何检修必须在无压、常温、断电状态下进行。

禁用明火:如果釜内曾处理过易燃易爆物料,检修时必须使用防爆工具,严禁明火。

保留记录:详细记录故障现象、处理过程和更换的部件,这对于后续维护和故障分析至关重要。

如果故障复杂或涉及核心部件(如釜体、夹套内漏、主要承压部件损坏),请务必停止自行处理,第一时间联系您的设备供应商或专业维修公司。安全与合规永远是第一位。