不锈钢反应釜在化工、制药、食品等行业中承担关键反应任务,其腐蚀失效类型与防护技术是保障设备安全运行的核心。以下结合最新研究与行业实践,系统解析腐蚀失效机制及针对性防护策略:

一、腐蚀失效类型与典型案例

1. 局部腐蚀

- 点蚀(孔蚀)

- 机理:含 Cl⁻介质(如盐水、酱油)破坏钝化膜,形成自催化酸化环境,蚀孔深度可达数厘米。

- 案例:某化工企业因用钢丝球清理 316L 不锈钢釜壁,破坏钝化膜,3 个月后出现点蚀穿孔。

- 特征:蚀孔直径 1-5mm,坑内金属持续溶解,超声检测显示壁厚减薄 10%-20%。

- 晶间腐蚀

- 机理:焊接热影响区或敏化处理导致晶界贫铬(如 Cr₂₃C₆析出),形成腐蚀通道。

- 案例:奥氏体不锈钢焊缝在 450-850℃敏化后,晶间腐蚀沿晶界扩展,材料脆化。

- 特征:外观无明显变化,但强度下降 30%-50%,弯曲试验易断裂。

- 缝隙腐蚀

- 机理:法兰连接、衬里缺陷等缝隙内氧浓度差形成电池,加速阳极溶解。

- 案例:搪玻璃反应釜法兰处搪瓷破损后,碳钢基体在酸性介质中发生缝隙腐蚀。

- 特征:内衬局部鼓起,金属基体表面出现均匀腐蚀层(厚度 0.02-0.1mm)。

2. 应力协同腐蚀

- 应力腐蚀开裂(SCC)

- 机理:拉应力(焊接残余应力、机械应力)与腐蚀介质(Cl⁻、H₂S)协同作用,引发沿晶或穿晶裂纹。

- 案例:某缩合反应釜因 Cl⁻浓度 100ppm、温度 200℃,1.5 年后焊缝热影响区出现 SCC。

- 特征:裂纹呈树枝状扩展,断口呈 “冰糖状” 沿晶断裂。

- 氢致开裂(HIC)

- 机理:氢原子渗入金属晶格,在应力集中处形成氢分子高压,导致脆性断裂。

- 案例:S30408 不锈钢封头在 - 50℃氢气环境下,冷旋压变形区出现低应力脆性裂纹。

- 特征:裂纹垂直于最大拉应力方向,断口呈解理形貌。

3. 其他腐蚀类型

- 均匀腐蚀

- 机理:金属表面整体与电解质接触,形成微小原电池,导致均匀减薄。

- 案例:碳钢反应釜在稀硫酸中出现全面腐蚀层。

- 电偶腐蚀

- 机理:异种金属接触(如碳钢与不锈钢),电位差导致阳极加速溶解。

- 案例:碳钢反应釜与不锈钢管道连接未绝缘,碳钢在盐水中加速腐蚀。

二、全周期防护技术体系

1. 材料优化与结构设计

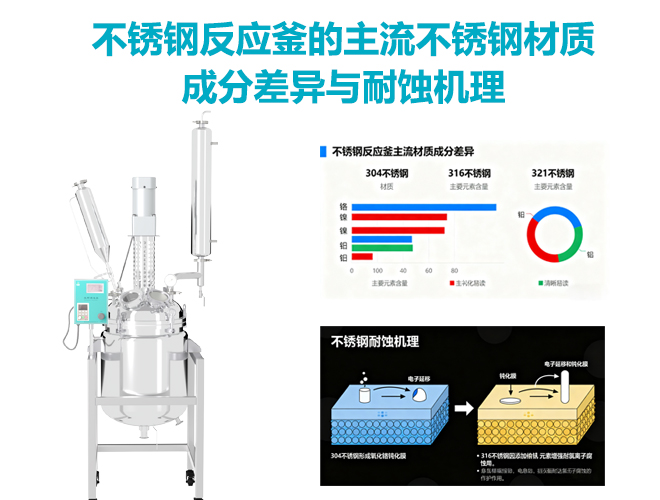

- 材质选型

- 316L 不锈钢:含钼(Mo),耐 Cl⁻腐蚀,适用于制药、精细化工。

- 超级双相钢(如 S32760):高铬(24-26%)、钼(3-4%)、氮(0.2-0.3%),耐点蚀温度(CPT)超 80℃,适用于深海及强腐蚀环境。

- 哈氏合金:耐强氧化性酸(如 98% 浓硫酸),用于高温高压特殊合成。

- 结构改进

- 避免缝隙:采用全焊透结构,减少法兰连接;衬里与金属基体紧密贴合,避免界面腐蚀。

- 应力分散:搅拌轴与釜壁间隙控制在 5-10mm,避免局部磨损;焊缝打磨光滑,减少应力集中。

2. 表面防护与涂层技术

- 钝化处理

- 酸洗钝化:5% 硝酸 + 2% 氢氟酸混合液修复钝化膜,适用于含 Cl⁻介质设备。

- 电解抛光:粗糙度达 Ra0.2μm,提升耐蚀性并满足卫生标准。

- 重防腐涂层

- 狄林蜡性涂料:仿生蜡质屏障与化学惰性分子双重防护,可耐受 98% 浓硫酸、40% 氢氟酸,维护周期超 10 年,江苏某企业应用后年维护成本下降 70%。

- 聚四氟乙烯(PTFE)衬里:耐强酸强碱,但需避免温差骤变(升温速率≤2℃/min)及颗粒撞击。

3. 运行参数控制与维护

- 工艺优化

- 温度压力管理:工作压力≤设计压力 90%,瞬时波动≤1.1 倍;蒸汽加热压力波动≤0.1MPa,避免局部过热。

- 介质调控:含 Cl⁻物料使用 316L 材质,处理后酸洗钝化;高黏度物料先加热降低黏度再搅拌。

- 日常维护

- 清洁规范:中性物料用 80℃热水冲洗,弱酸性物料用 5% 碳酸钠中和,禁止硬质工具损伤钝化膜。

- 定期检测:每月检查搅拌轴垂直度(偏差≤0.1mm/m),每年超声测厚及磁粉探伤,壁厚减薄超 10% 需修复。

4. 电化学防护与缓蚀剂应用

- 阴极保护

- 外加电流法:对碳钢反应釜施加直流电流,抑制阳极溶解。

- 牺牲阳极法:镁合金作为阳极,保护不锈钢设备。

- 缓蚀剂添加

- 有机胺类:在碱性介质中抑制腐蚀,缓蚀效率 70%-90%。

- 钼酸盐:在含 Cl⁻溶液中形成保护膜,适用于食品级设备。

三、行业标准与合规要求

- 国内标准

- GB/T 150.1-2011:压力容器通用要求,规定材料、设计、制造规范。

- GB/T 3280-2015:不锈钢冷轧钢板标准,明确化学成分与力学性能。

- 《固定式压力容器安全技术监察规程》:强制要求定期检验与安全评定。

- 国际规范

- ASME BPVC:美国机械工程师协会标准,用于高端出口设备设计。

- PED/CE 认证:欧盟承压设备指令,确保设备符合安全要求。

四、典型案例与实施效果

- 某制药企业

- 问题:316L 反应釜在含 Cl⁻介质中运行 2 年出现点蚀。

- 措施:更换为超级双相钢 S32760,增加阴极保护,定期酸洗钝化。

- 效果:寿命从 8 年延长至 12 年,年均维护成本降低 40%。

- 某化工园区

- 问题:碳钢反应釜焊缝频繁开裂。

- 措施:采用狄林蜡性涂料涂装,优化焊接工艺(快焊快冷),消除残余应力。

- 效果:腐蚀速率下降 90%,维护周期从 2 年延长至 10 年。

五、未来技术趋势

- 智能化监测

- 集成腐蚀传感器(如电阻探针、电化学阻抗谱),实时监控腐蚀速率。

- 结合 AI 算法预测失效风险,实现预知维护。

- 新型材料开发

- 纳米晶不锈钢:晶粒细化至纳米级,耐蚀性提升 3 倍。

- 梯度涂层技术:多层复合涂层(如陶瓷 + 金属),适应极端工况。

- 绿色制造工艺

- 无铬钝化:采用钛盐、锆盐替代铬酸盐,减少环境污染。

- 激光熔覆修复:精准修复腐蚀区域,延长设备寿命。

结语

不锈钢反应釜的腐蚀防控需遵循 “预防为主、全周期管理” 原则,通过材料升级、表面防护、工艺优化及智能监测构建多层次防护体系。同时,严格执行行业标准,结合具体工况制定个性化方案,可有效降低腐蚀风险,保障设备安全高效运行。