不锈钢反应釜的耐蚀性核心源于合金元素的协同作用,主流材质(304、316L、321、双相钢)的成分差异直接决定其耐蚀机理与适用场景,需从关键合金元素(Cr、Ni、Mo、Ti 等)的含量与功能入手,明确 “成分→结构→耐蚀性” 的逻辑关联。以下通过成分对比与耐蚀机理拆解,系统梳理主流材质的核心差异:

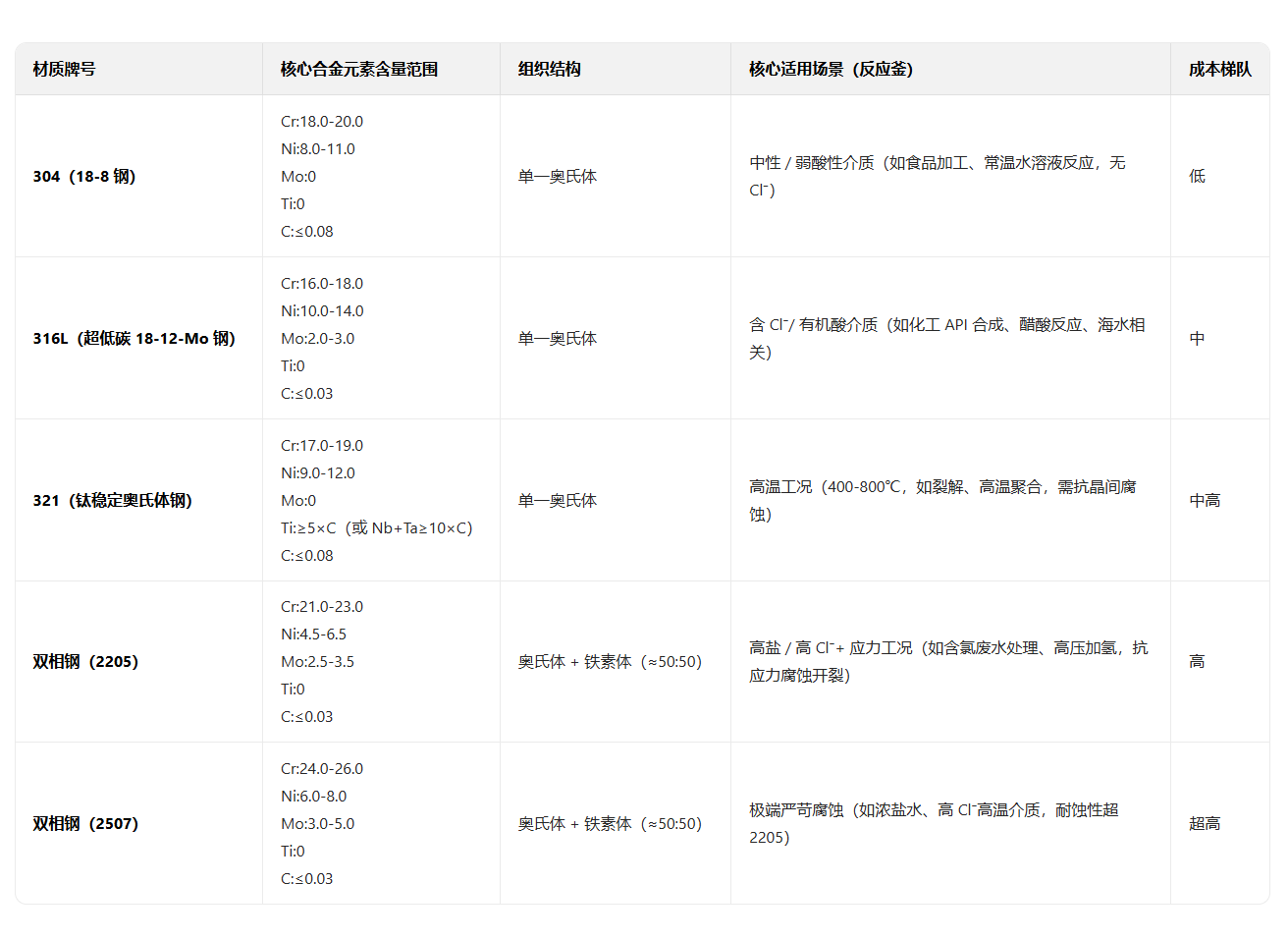

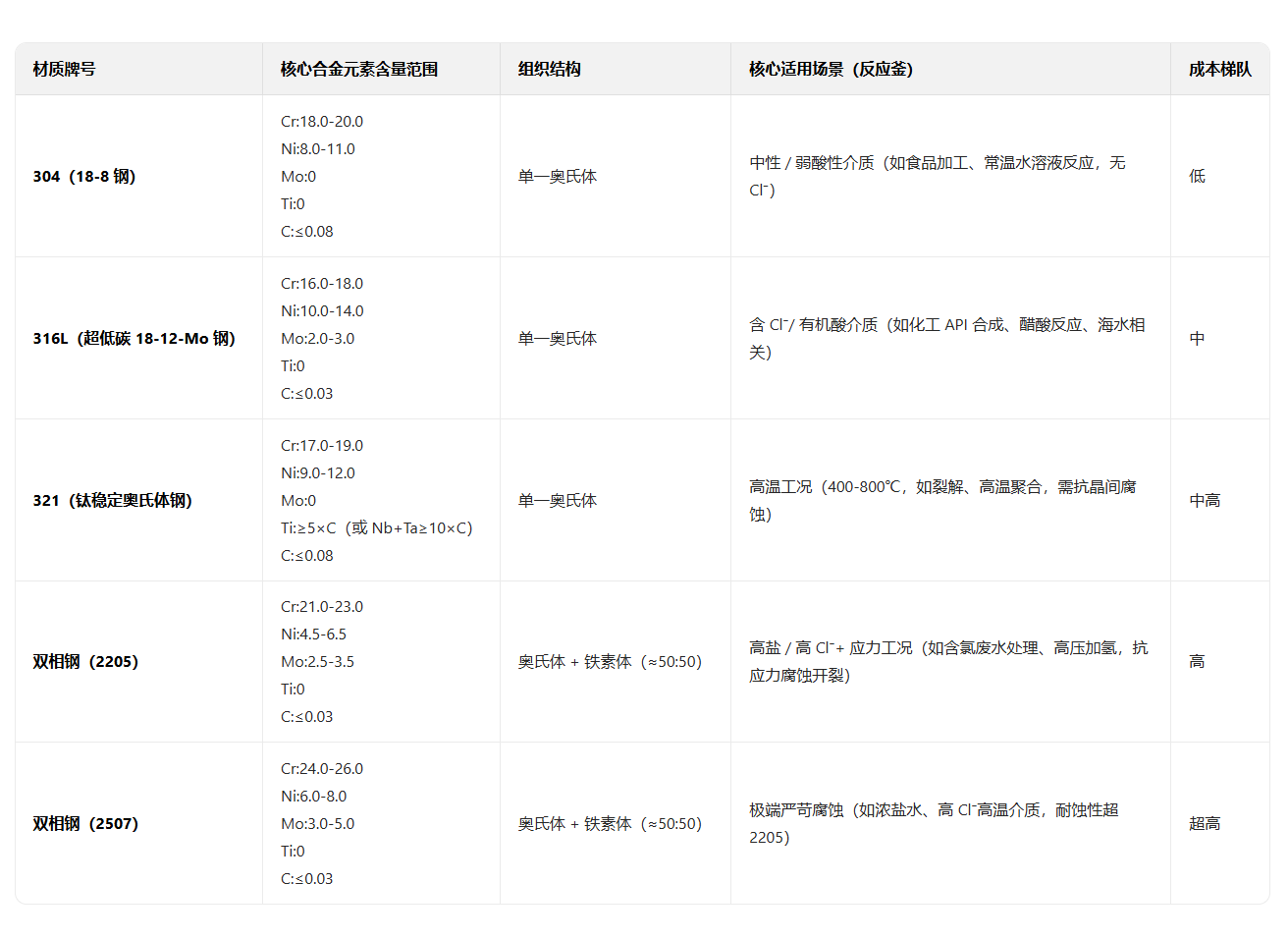

一、主流不锈钢材质的成分差异(核心合金元素含量,wt%)

不同材质的关键区别集中在Cr(铬)、Ni(镍)、Mo(钼)、Ti(钛)及 C(碳) 的含量,这些元素直接影响耐蚀性、组织结构(奥氏体 / 铁素体 / 双相)与加工性能,具体对比如下:

不锈钢的耐蚀性本质是 **“钝化膜保护”+“组织结构优化”**,不同合金元素通过特定作用提升耐蚀能力,需结合成分差异理解机理区别:

无论哪种材质,

Cr 都是耐蚀性的核心元素,其作用机理统一:

当 Cr 含量≥12% 时,不锈钢表面会自发形成一层

致密、连续的 Cr₂O₃(三氧化二铬)钝化膜,厚度仅 2-5nm(纳米级)。这层膜具有两大关键特性:

- 隔绝性:能有效阻挡水、氧气、酸性离子(如 H⁺)与基材接触,避免基材被氧化 / 腐蚀;

- 自修复性:若钝化膜因机械划伤或局部腐蚀破损,周围的 Cr 会迅速与空气中的 O₂或水中的 OH⁻反应,重新生成 Cr₂O₃膜,恢复保护能力。

注:这也是 “不锈钢” 名称的由来 ——Cr 的存在让钢材 “被动钝化”,而非 “不生锈”,若 Cr 含量不足(<12%),钝化膜不连续,仍会生锈。

不同材质的耐蚀差异,源于 Ni、Mo、Ti 等元素对钝化膜或组织结构的 “补充优化”,针对不同腐蚀风险(如 Cl⁻点蚀、高温晶间腐蚀、应力腐蚀开裂):

- Ni 的作用:Ni(8-11%)的核心功能是稳定奥氏体组织结构(室温下为单一奥氏体,无磁性),同时提升钝化膜的 “韧性”—— 避免钝化膜因温度波动或轻微振动开裂,间接增强耐蚀稳定性;

- 局限性(耐蚀短板):不含 Mo,对Cl⁻(氯离子)极敏感——Cl⁻会优先吸附在钝化膜的微小缺陷处,破坏 Cr₂O₃结构,形成 “点蚀坑”(局部腐蚀),若 Cl⁻浓度高(如盐水、盐酸),点蚀会快速扩展,导致釜壁穿孔。

- Mo 的核心作用(耐 Cl⁻关键):Mo(2-3%)会融入 Cr₂O₃钝化膜,形成Cr-Mo-O 复合钝化膜,其结构更致密、电荷稳定性更高 —— 能有效阻挡 Cl⁻的吸附与渗透,大幅提升对 “点蚀”“缝隙腐蚀” 的抵抗能力(点蚀电位比 304 高 0.2-0.3V,意味着在更高 Cl⁻浓度下才会发生点蚀);

- 低碳(C≤0.03%)的作用:普通 316 钢(C≤0.08%)在 400-800℃高温下,碳会与 Cr 结合析出Cr₂₃C₆碳化物,导致晶界处 Cr 含量降至 12% 以下(“晶界贫 Cr”),钝化膜在晶界失效,引发 “晶间腐蚀”(沿晶界开裂,无明显外观变化但强度骤降);而 316L 的低碳设计大幅减少 Cr₂₃C₆析出,从根源避免晶间腐蚀,适配中低温(≤400℃)含 Cl⁻或有机酸(如醋酸、柠檬酸)的反应场景(如医药 API 合成、精细化工)。

- Ti 的 “稳定化作用”:Ti(含量≥5×C)的原子活性远高于 Cr,会优先与钢中的碳结合,形成TiC(碳化钛)(而非 Cr₂₃C₆)—— 即使在 400-800℃高温下,Cr 也不会因与碳结合而 “贫化”,晶界处的 Cr 含量始终≥12%,钝化膜完整,彻底解决高温晶间腐蚀问题;

- 局限性:不含 Mo,耐 Cl⁻能力与 304 相当(怕高 Cl⁻介质),仅适用于高温、无 Cl⁻ 的反应场景(如高温裂解、树脂聚合、蒸汽加热反应,温度≤800℃)。

- 双相结构(奥氏体 + 铁素体)的协同作用:双相钢由≈50% 奥氏体 +≈50% 铁素体组成,兼具两种结构的优势 —— 铁素体提供高 Cr 含量(21-26%),快速生成致密钝化膜;奥氏体提供 Ni(4.5-8%),提升韧性与加工性,且双相结构的 “晶界交错” 能阻碍腐蚀裂纹的扩展;

- 高 Cr + 高 Mo 的极致耐蚀:2205 的 Cr(21-23%)、Mo(2.5-3.5%)含量远高于 316L,2507 的 Cr(24-26%)、Mo(3-5%)更高 —— 形成的 Cr-Mo-O 钝化膜密度极高,不仅耐 Cl⁻点蚀,还能抵抗应力腐蚀开裂(SCC)(316L 在高温 + 拉应力 + 高 Cl⁻下仍可能发生 SCC,而双相钢的双相结构能分散应力,抑制裂纹萌生);

- 适用场景:极端严苛的腐蚀环境(如含氯废水处理、海水淡化反应、高压加氢(≤30MPa)、浓盐酸 / 硫酸介质),是 316L 无法满足时的升级选择。

简言之,选择不锈钢反应釜材质的核心逻辑是:先明确介质中的 “腐蚀风险因子”(如是否含 Cl⁻、温度是否超 400℃、是否有应力),再通过合金元素的 “针对性强化” 匹配材质—— 避免 “过度选型”(如用双相钢做普通水溶液反应,增加成本)或 “选型不足”(如用 304 做含 Cl⁻反应,导致早期腐蚀失效)。