核心原理可以概括为三个部分:感知(温度测量) → 思考(信号处理与控制) → 执行(加热/制冷输出)。

以下是详细的技术与原理分解:

一、 感知层:高精度温度测量技术

这是系统的“眼睛”,精准的测量是精确控制的前提。

接触式测温:

热电阻(RTD):铂热电阻(Pt100, Pt1000) 是工业和高精度领域的绝对主流。原理是利用铂丝电阻随温度变化而变化的特性。优点是精度高、稳定性好、线性度佳,是控温系统首选。

热电偶(Thermocouple):原理是利用两种不同金属连接点处的“塞贝克效应”产生微电压来测量温度。优点是耐高温、价格便宜、响应快,适用于高温或快速变化的场景(如加热炉),但精度和稳定性略低于热电阻。

非接触式测温:

红外测温仪:通过检测物体发射的红外辐射能量来测定其表面温度。适用于移动、带电或难以接触的物体(如旋转滚筒、电路板),但测量结果易受物体表面发射率、距离和环境干扰。

二、 思考层:智能控制算法与技术

这是系统的“大脑”,控制器将测量值与目标值进行比较,并计算出正确的操作指令。

PID控制(比例-积分-微分控制):这是最经典、应用最广泛的核心算法。

比例(P)控制:输出与当前误差(设定值与实测值之差)成比例。作用:快速响应,减小误差。但纯比例控制会存在“静差”(Steady-state Error),无法完全达到设定值。

积分(I)控制:输出与误差随时间的积分成比例。作用:消除静差。通过对历史误差的累积,最终将系统拉回设定值。

微分(D)控制:输出与误差的变化率成比例。作用:预测未来趋势,抑制 overshoot(超调),提高系统稳定性。它对突然的温度变化有抑制作用。

PID参数整定:如何设置P、I、D三个参数的最佳值,是PID控制的核心技术难点,直接影响系统的响应速度、稳定性和精度。

高级与智能控制算法:

模糊控制(Fuzzy Logic):适用于非线性、大滞后系统,模仿人类经验(如“如果温度偏低很多,就大力加热”)进行控制,无需精确的数学模型。

自适应控制(Adaptive Control):能自动检测系统特性的变化(如热负荷变化),并实时调整控制参数(如PID参数),始终保持最优控制性能。

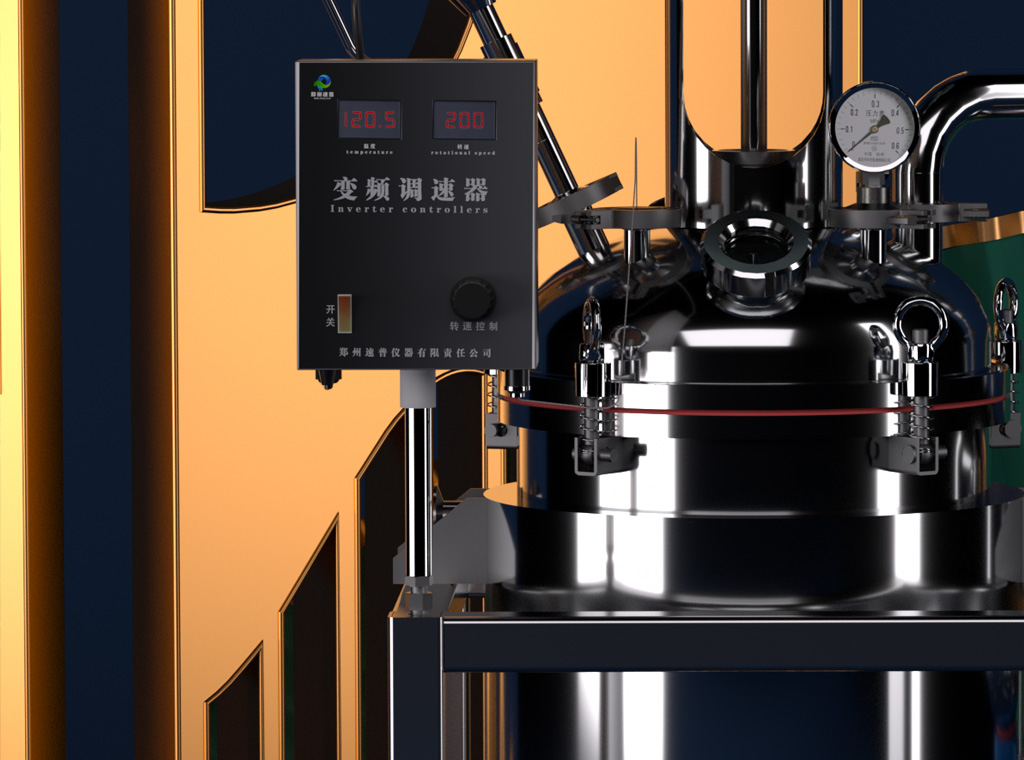

PLC/PAC控制:在大型工业系统中,通常由可编程逻辑控制器(PLC)或过程自动化控制器(PAC)来运行控制算法,并处理复杂的逻辑和通信。

三、 执行层:高效的能量调节技术

这是系统的“手脚”,负责根据大脑的指令,向被控对象施加或移除热量。

加热技术:

电阻加热:最常见的方式,电流通过电阻丝(如镍铬合金)产生焦耳热。通过固态继电器(SSR) 或晶闸管(SCR/Thyristor) 进行PWM(脉冲宽度调制) 或相位角控制,实现功率的平滑、无触点调节。

电磁感应加热:利用电磁感应原理在金属内部产生涡流发热。优点:效率极高、加热速度快、非接触。用于塑料机械、熔炼炉等。

制冷技术:

压缩机制冷:最主流的主动制冷方式。核心是制冷剂的“压缩-冷凝-节流-蒸发”循环。通过调节压缩机功率(变频技术)或电磁阀开闭来调节制冷量。涡旋式压缩机因其高效、宁静而广泛应用。

半导体热电制冷(TEC):利用“帕尔贴效应”,通电后一端制冷一端制热。优点:无运动部件、安静、体积小、可精确控制;缺点:效率较低、制冷功率小。常用于激光器、小型恒温箱等。

液氮/CO₂喷射制冷:提供极强的瞬时制冷能力,用于急速降温或超低温场合。

热量传递技术:

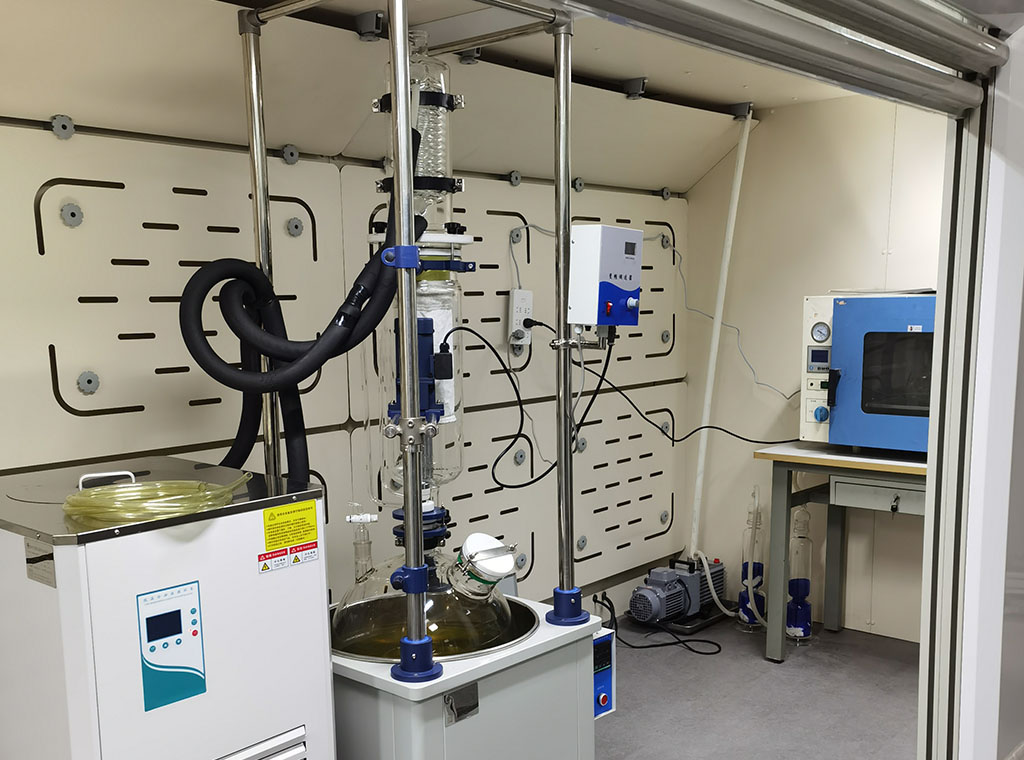

流体介质:使用水、油、空气等作为传热介质。系统需要泵、风扇等驱动介质循环,并通过换热器(如板式换热器)与目标进行热交换。

系统设计:管路设计、保温性能、泵的扬程和流量匹配,都直接影响整个控温系统的效率和响应速度。

总结:闭环控制系统工作流程

一个典型的控温设备工作流程,完美体现了上述三大技术的协同:

测量:传感器(如Pt100)实时检测被控对象的温度,并将其转换为电信号(如电阻值)。

比较:控制器读取该信号,并将其与用户设定的目标温度进行比较,得到误差值。

计算:控制算法(如PID)根据误差值进行计算,得出一个控制输出量(如“需要加热50%的功率”)。

执行:执行器(如SSR)接收指令,调节加热器(或制冷压缩机)的功率输出。

反馈:对象温度因加热/制冷而改变,传感器再次测量新的温度,信号反馈回控制器。

循环:上述过程不断循环往复,动态调整,最终使被测温度稳定在设定值附近。

因此,控温设备的核心技术就是围绕如何让这个闭环系统更快速、更稳定、更精确、更节能而展开的,涵盖了传感器技术、控制理论、热力学、流体力学和电力电子等多个学科。