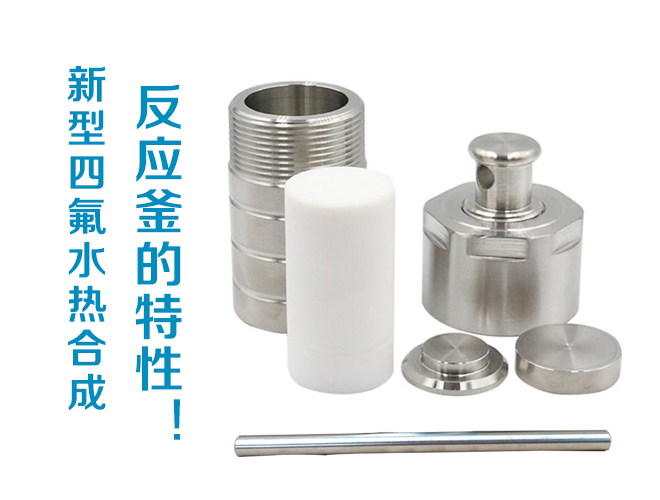

新型四氟水热合成反应釜在传统设计的基础上,通过材料、结构和工艺的创新,具备了更优越的综合性能。其主要特性可以概括为以下几个方面:

一、核心材料特性(性能基石)

超高耐腐蚀性:

内胆采用高纯级聚四氟乙烯(PTFE) 或 PFA(可溶性聚四氟乙烯),能抵抗几乎所有强酸(包括王水、氢氟酸)、强碱、强氧化剂和有机溶剂的腐蚀,满足极端化学环境的反应需求。

极低的金属离子析出与吸附性:

新材料纯度更高,表面更加光滑致密,有效避免了在反应过程中引入金属离子杂质,也极大减少了产物在内壁上的粘附,保证了合成产物(尤其是纳米材料和晶体)的超高纯度,并且便于清洗。

二、结构与设计特性(安全与便捷)

增强的安全设计:

模压成型技术: 新型内胆多采用一体模压成型,无焊缝和接口,从根本上消除了薄弱点,避免了在高压下开裂的风险。

自泄压安全结构: 配套的不锈钢外壳盖通常采用簧片式或杠杆式设计,并配有安全漏气孔。当内部压力异常超高时,能够通过自动提升盖体微小缝隙进行安全泄压,有效预防“爆釜”事故,安全性远超老式的螺栓紧固式结构。

便捷的操作设计:

快开式结构: 无需使用笨重的扳手费力拧紧,只需用手压下杠杆或旋钮即可完成密封,开合省时省力,大大提高了实验效率。

均匀的加热效果: 设计上保证了更好的热传导均匀性,使反应体系受热更均匀,实验结果重复性更好。

三、性能与功能特性

更广泛的温压适用范围:

采用增强型材料和结构,新型反应釜的最高耐受温度(通常可达250°C)和耐压极限(可达5-10MPa甚至更高)有所提升,能够满足更苛刻的合成条件。

优异的密封性能:

采用与PTFE/PFA紧密结合的弹性密封圈(如硅胶套、O型圈),在高温高压下能实现持续有效的密封,保证反应体系处于完全密闭状态,防止组分挥发和交叉污染。

多样化与人性化设计:

容量齐全: 提供从微量(10mL)到大量(500mL)的多种规格选择。

配套齐全: 可选配四氟坩埚或样品杯,实现“一釜多用”,既可进行大批量合成,也可同时进行多个小样品的消解。

清晰标识: 外壳上通常有耐温耐压等级、容量等激光雕刻标识,方便用户识别和使用。

总结

新型四氟水热合成反应釜的核心特性是:在继承传统产品耐腐蚀、高纯度的优点基础上,通过一体化模压成型、自泄压安全结构和快开式设计,实现了安全性、便捷性和耐用性的巨大飞跃,成为现代实验室进行高温高压水热/溶剂热合成、样品消解的理想选择。