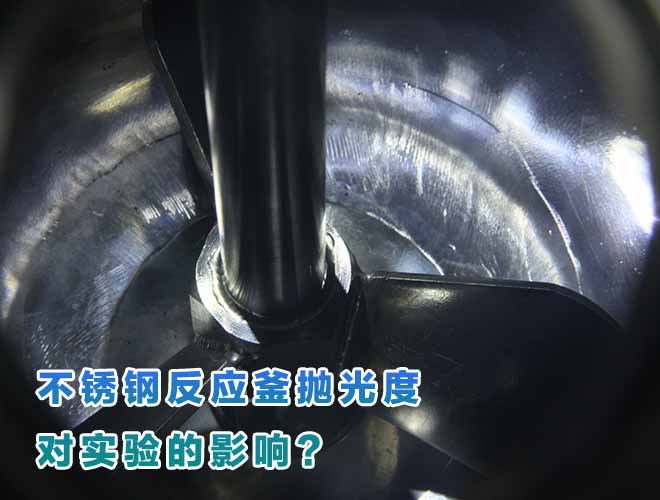

不锈钢反应釜的内表面抛光质量(通常用表面粗糙度Ra值表示) 对实验结果、设备寿命、操作安全和合规性(尤其在食品、制药、生物领域)有着至关重要的影响。这并非仅仅是美观问题,而是涉及核心功能的工程技术指标。以下是其主要影响方面:

一、 对实验结果与产品质量的直接影响

减少物料残留与交叉污染:

光滑表面(低Ra值): 显著降低物料(尤其是粘稠液体、浆料、颗粒或高分子材料)在釜壁、搅拌轴、接口等处的附着和残留。

影响: 提高产品收率,减少批次间的交叉污染,保证实验数据的重现性和产品纯度。对贵重物料、高纯度产品或小批量实验尤其关键。

提高清洁效率与效果:

光滑表面: 更容易进行彻底清洗(CIP),水流或清洗剂能顺畅流过,不易形成清洁死角。

粗糙表面(高Ra值): 微观凹坑易藏污纳垢,成为微生物滋生的温床或残留化学物质的据点,难以彻底清洁。

影响: 在食品、生物制药领域是硬性要求,关系到产品安全(微生物控制、无过敏原残留)和法规符合性(GMP, FDA, HACCP)。残留物也可能催化副反应或污染下一批样品。

抑制微生物滋生(生物膜形成):

光滑表面: 提供更少的物理锚定点,不利于细菌、霉菌等微生物的附着和生物膜的形成。

影响: 对无菌操作(发酵、细胞培养)和防腐要求高的食品加工至关重要。生物膜一旦形成极难清除,是重大污染源。

二、 对耐腐蚀性能的影响

降低点蚀和缝隙腐蚀风险:

抛光能有效去除表面微小缺陷、毛刺、氧化皮和污染物。

更光滑、更均匀的表面减少了氯离子等腐蚀性介质积聚和引发点蚀的起始点,也减少了形成缝隙腐蚀的可能区域。

影响: 显著提升不锈钢(尤其是316L)在含氯化物等苛刻介质中的长期耐腐蚀性,延长设备寿命。表面残留的加工污染物(如铁屑)本身也可能诱发腐蚀。

优化钝化膜的形成与稳定性:

洁净光滑的表面更有利于形成完整、致密、均匀的氧化铬钝化膜,这是不锈钢耐蚀性的基础。

粗糙表面或存在杂质的表面形成的钝化膜可能不完整,易被破坏。

三、 对安全性的影响

减少应力集中点:

精细抛光可以消除加工过程中产生的微小划痕、凹坑等表面缺陷。

影响: 降低这些缺陷在高压或循环载荷下成为应力集中点、诱发裂纹(特别是应力腐蚀开裂SCC)的风险,提高设备在高压环境下的安全性。

四、 行业标准与法规要求

食品与制药行业的强制性规定:

食品: 通常要求接触表面的 Ra ≤ 0.8 μm,有些严格场合(如无菌灌装、高活性成分)要求 Ra ≤ 0.4 μm。必须符合GB 4806.9《食品安全国家标准 食品接触用金属材料及制品》、FDA 21 CFR、EHEDG、3-A Sanitary Standards等规范。

制药 (GMP): 要求极高,通常 Ra ≤ 0.4 μm 或更低(如0.25 μm),且需进行表面钝化处理,并严格验证清洁和灭菌(SIP)效果。符合ASME BPE标准。

生物工程: 类似制药要求,需保证无菌性和无细胞毒性残留。

化工与材料领域: 虽然要求通常低于食品制药,但为了减少残留、提高耐蚀性和便于清洁,Ra ≤ 1.6 μm 或 0.8 μm 也是推荐选择。

五、 抛光等级(Ra值)的选择建议

Ra ≤ 0.4 μm (如 320#/400# 机械抛光或电解抛光):

适用: 制药(无菌制剂、API)、高端生物反应器、细胞培养、要求极高的食品(婴儿食品、无菌产品)、超临界流体萃取(高纯度要求)、易残留/高活性/高价值物料。

优点: 极致光滑,微生物附着风险最低,清洁性最优,耐蚀性最佳。

缺点: 成本最高。

Ra ≤ 0.8 μm (如 240#/320# 机械抛光):

适用: 食品工业标准要求、普通生物发酵、化工中要求较高清洁度和耐蚀性的场合(如精细化工、催化剂制备)、常规水热合成。

优点: 良好的卫生性和清洁性,性价比较高,广泛适用。

Ra ≤ 1.6 μm (如 180# 机械抛光):

适用: 对清洁和残留要求不高的普通化工合成、材料制备(容忍微量残留)、非关键腐蚀环境。不推荐用于食品、制药、生物领域!

优点: 成本最低。

缺点: 残留风险高,清洁困难,耐蚀性相对较差。

关键注意事项

电解抛光 (Electropolishing):

强烈推荐在机械抛光后进行。它通过电化学溶解微观凸起,获得更光滑、更均匀、更洁净的表面(Ra值可进一步降低)。

核心优势: 显著增强耐腐蚀性(去除表层贫铬层,形成更富铬的钝化膜),降低表面自由能(更不易粘附),达到真正的“无菌级”表面。是制药和高要求食品应用的金标准。

钝化处理 (Passivation):

在抛光后必须进行!通常使用硝酸或柠檬酸去除表面游离铁离子等污染物,促进完整钝化膜形成。是提高耐蚀性的关键步骤。

焊缝的抛光:

焊缝区域是腐蚀和残留的高风险区。必须确保焊缝打磨平整光滑,并达到与母材相同的Ra值要求,否则会成为薄弱环节。

整体性:

抛光要求应适用于所有与物料接触的表面,包括釜体内壁、釜盖内面、搅拌器、挡板、测温套管、进/出料口、取样阀内部等,不能有任何遗漏的死角。

验证与文档:

供应商应提供抛光工艺说明和表面粗糙度检测报告(如使用表面轮廓仪实测的Ra值)。

总结:

不锈钢反应釜的抛光度绝非小事。选择恰当的Ra值(通常食品制药至少0.8μm,推荐0.4μm或更低+电解抛光)并确保工艺质量:

是保证实验结果准确、可靠、可重复的技术基础。

是防止产品污染、保障安全(食品安全、药品安全)的核心防线。

是提升设备耐腐蚀性、延长使用寿命、降低维护成本的有效手段。

是满足日益严格的行业法规和认证(GMP, FDA, HACCP)的必备条件。

在订购反应釜时,务必明确指定内表面抛光等级(Ra值)要求、抛光工艺(是否含电解抛光)、钝化要求,并索要相关的检测报告和认证文件。切勿在此关键参数上妥协,否则后患无穷。