不锈钢反应釜和乳化釜虽然都是化工生产中常用的容器设备,但它们在设计目标、核心功能、结构特点和应用场景上存在本质区别。以下是详细对比分析:

一、核心功能与设计目标

| 设备 | 不锈钢反应釜 | 乳化釜 |

|---|---|---|

| 主要用途 | 进行化学反应(如合成、聚合、水解等) | 实现物理混合与乳化(将不相溶液体均匀分散,形成乳液) |

| 核心目标 | 提供反应所需的温度、压力、混合条件 | 产生高剪切力,破坏液滴界面张力,实现微米/纳米级分散 |

| 过程本质 | 化学过程(涉及分子键断裂与形成) | 物理过程(仅改变物料物理形态) |

二、结构与关键部件差异

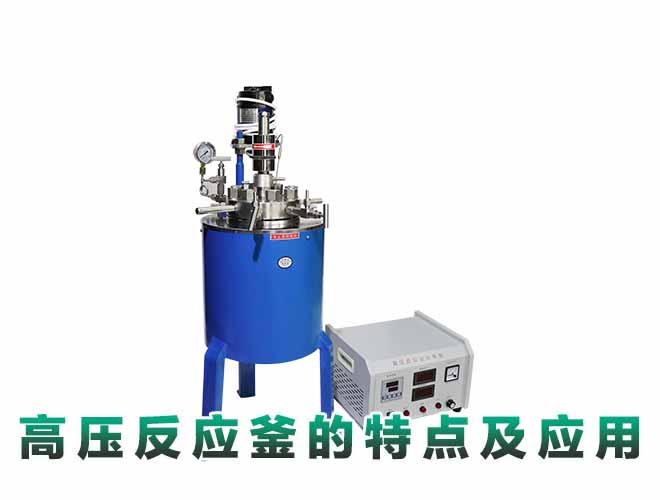

1. 不锈钢反应釜

搅拌系统:

常用低剪切力搅拌器(锚式、桨式、框式),以温和混合为主,避免局部过热或副反应。

转速较低(通常<200 rpm),满足反应物均匀接触即可。

传热设计:

夹套/盘管强化换热,精准控制反应温度(如聚合放热需快速冷却)。

密封性:

高压反应需磁力密封或机械密封,防止泄漏(尤其涉及易燃、有毒气体时)。

辅助系统:

可集成进料口、取样阀、压力传感器、冷凝回流装置等,支持复杂化学反应。

2. 乳化釜

核心部件:高剪切乳化头

定转子结构:转子高速旋转(3000~15000 rpm),定子固定,形成强力剪切缝隙(微米级)。

工作原理:物料被吸入缝隙,经受剪切、撞击、空化作用,液滴破碎至微米级(乳化油滴可达1μm以下)。

辅助搅拌:

配备慢速刮壁搅拌器(锚式/框式),防止粘壁,确保全域乳化。

温控需求:

乳化过程可能产热,需夹套冷却(但温度控制精度通常低于反应釜)。

密封要求:

常压或低压设计,密封要求相对较低(除非涉及挥发性溶剂)。

三、应用场景对比

| 场景 | 不锈钢反应釜 | 乳化釜 |

|---|---|---|

| 化工/制药 | 合成原料药、聚合反应、催化加氢 | 制备乳剂、软膏、脂质体、微乳液 |

| 食品工业 | 发酵、糖化、水解反应 | 生产奶油、蛋黄酱、饮料乳化体系 |

| 化妆品 | 较少使用 | 制作膏霜、乳液、防晒霜 |

| 新材料/能源 | 纳米材料合成、电池材料前驱体反应 | 导电浆料分散(如锂电电极材料) |

| 典型产物 | 化学品、聚合物、中间体 | O/W乳液、W/O乳液、纳米分散体 |

四、关键差异总结

| 特性 | 不锈钢反应釜 | 乳化釜 |

|---|---|---|

| 核心功能 | 化学反应容器 | 高剪切物理混合设备 |

| 剪切强度 | 低(避免破坏分子结构) | 极高(强制破碎液滴) |

| 转速 | 低速(<200 rpm) | 高速(>3000 rpm) |

| 结构核心 | 传热系统、密封系统 | 定转子乳化头、刮壁搅拌器 |

| 产物尺度 | 分子/聚合物级别 | 微米/纳米级分散相 |

| 压力要求 | 可能需高压设计 | 常压或低压 |

五、如何选择?

选反应釜当:

→ 需要发生化学反应(如键合、分解、聚合)。

→ 涉及高温/高压/真空等严苛条件。

→ 过程需精确控温(如放热剧烈反应)。选乳化釜当:

→ 需将油相与水相制成稳定乳液(如化妆品、酱料)。

→ 要求超细分散(如纳米材料浆料、医药脂质体)。

→ 物料粘度高且需避免分层(如胶黏剂、涂料)。

💡 关键提示:部分设备可兼具二者功能(如带高剪切乳化头的反应釜),但需权衡成本与效率。乳化过程若需同步反应(如聚合乳化),则需定制化设计。

若有具体工艺需求(如物料粘度、目标粒径、反应条件),可进一步分析设备选型方案!