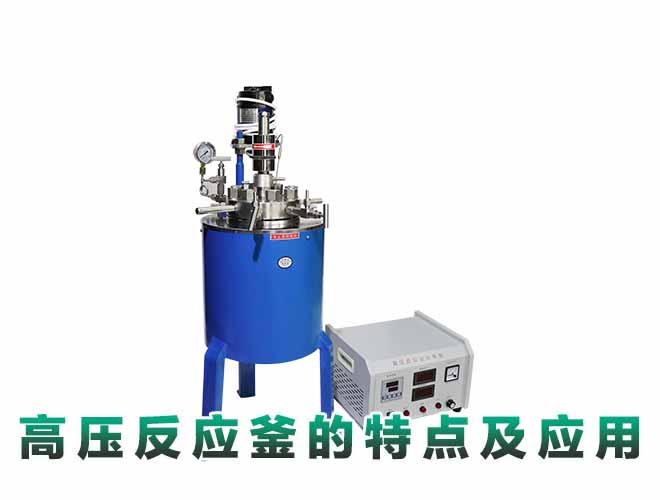

高压反应釜是专门设计用于在远高于常压(通常从几MPa到几百MPa) 条件下进行化学反应的密闭容器。它是化工、医药、材料、能源等领域的关键设备,尤其适用于需要高压环境才能发生或加速的反应。以下是其核心特点及典型应用:

🛠 高压反应釜的核心特点

超高的承压能力:

核心特征,设计压力范围广(从几MPa的实验室小型釜到上百MPa的工业超高压釜)。

严格遵循压力容器设计规范(如ASME BPVC, GB 150等),进行强度计算、应力分析和无损检测。

采用高强度材料:如316L不锈钢、哈氏合金(C276, B2/B3)、蒙乃尔合金、钛合金、锆合金、高强度特种钢等。

优异的耐高温性能:

工作温度范围宽(常为-100°C至+350°C或更高,取决于材料和加热/冷却方式)。

能承受高温高压的联合作用。

卓越的密封性能:

最关键的技术之一! 采用特殊设计的密封结构:

磁力驱动密封: 无接触式传动,彻底解决轴封泄漏问题,适合高纯、有毒、易燃易爆介质。

双端面机械密封: 带密封液系统,提供双重保障。

高压自紧式密封(如楔形垫、八角垫、O型圈): 利用介质压力实现自紧密封。

密封材料需耐高温、耐腐蚀、耐压(如柔性石墨、PTFE、金属垫片)。

强大的结构设计:

厚壁容器设计(锻造筒体为主)。

法兰、封头(平盖或凸形封头)设计满足高压要求。

内部可安装高效搅拌器(锚式、涡轮式、推进式等)确保高压下物料混合均匀。

配备安全泄放装置:爆破片(一次性)、安全阀(可复位)、组合式泄放装置,确保超压安全。

精密的温度压力控制:

配备高精度压力传感器、温度传感器(热电偶/热电阻)。

集成自动化控制系统,实现程序化升压/降压、升温/降温,精确控制反应条件。

加热/冷却方式多样:夹套循环(导热油、蒸汽、冷水)、内部盘管、电加热等。

广泛的耐腐蚀性(材料依赖):

根据反应介质选择合适材料(酸性、碱性、氧化性、含卤素、硫化氢等苛刻环境)。

多样化的接口与配置:

提供多种接口用于:进料、出料、取样(带高压切断阀)、压力表、安全阀、热电偶套管、气体导入管、在线监测(pH、浊度等)探头安装。

高安全性:

设计、制造、检验全程严格遵循法规标准。

多重安全防护(超压泄放、超温报警、搅拌故障报警、惰性气体保护等)。

🧪 高压反应釜的主要应用领域

高压反应釜的应用极其广泛,几乎所有需要加压来提高反应速率、增加转化率/收率、改变反应平衡、实现特定相态(如超临界态)或处理特殊物料的化学过程都可能用到它:

催化加氢/氢化:

最经典应用! 如油脂加氢(人造黄油)、硝基化合物还原为胺类(医药、染料中间体)、不饱和化合物(烯烃、炔烃)加氢、醛酮加氢制醇。

需要通入高压氢气(H₂),催化剂(如Pd/C, Raney Ni)存在下反应。

聚合反应:

高压聚乙烯(LDPE): 在超高压(100-300MPa)、高温下自由基聚合。

其他高压聚合:如聚丙烯酸酯、聚甲基丙烯酸甲酯(PMMA)的部分工艺、乙丙橡胶等。

氧化反应:

如乙烯高压氧化制乙醛(Wacker法,需氧气和催化剂)。

对二甲苯液相氧化制PTA(精对苯二甲酸,聚酯原料)。

环己烷氧化制环己酮/醇(尼龙原料)。

羰基化反应:

甲醇羰基化制醋酸: 高压CO与甲醇在铑或铱催化剂下反应。

烯烃氢甲酰化制醛(OXO合成,如丙烯制丁醛)。

氨化/胺化:

醇或卤代烃与氨或胺在高压下反应制备胺类化合物(如脂肪胺、醇胺)。

超临界流体反应与萃取:

超临界CO₂萃取: 提取天然产物有效成分(咖啡因、香料、色素)、高分子材料脱挥。

超临界水氧化(SCWO): 高效处理有毒有害废水、污泥。

超临界反应: 利用超临界流体(SC-CO₂, SC-H₂O)的特殊性质(高扩散性、低粘度、可调溶剂化能力)进行合成、材料制备。

费托合成(Fischer-Tropsch Synthesis):

将合成气(CO + H₂)在高压(2-4MPa)和催化剂作用下转化为液态烃燃料(如柴油、蜡)。

加氢裂化/加氢处理(石油炼制):

重质油在高温高压氢气及催化剂作用下裂解为轻质油品(汽油、柴油),并脱除硫、氮、氧等杂质。

高压水热/溶剂热合成:

材料科学中合成纳米材料、晶体、陶瓷前驱体等(如沸石分子筛、金属氧化物纳米颗粒)。

其他高压合成:

高压下进行Diels-Alder反应、环加成等。

高压下研究反应动力学、相平衡。

📌 总结关键点

核心价值: 为在常压下难以进行或速率极慢的反应提供必需的高压环境。

核心挑战: 安全(高压风险)和密封(防止泄漏)。

技术核心: 高强度材料、先进密封技术(尤其磁力密封)、精密的过程控制(温度、压力、搅拌)。

选型关键: 明确反应所需的最高工作压力/温度、介质腐蚀性、安全性要求(如是否易燃易爆有毒)、物料性质(粘度、是否含固体)、对搅拌的要求、容积规模,据此选择合适材质(不锈钢、特种合金)、密封方式、搅拌形式和控制系统。

高压反应釜是现代化学工业和研究不可或缺的“高压反应引擎”,其性能和安全性直接关系到生产效率和实验成败。选择和维护都需极为严谨。