水热合成反应釜与高压反应釜是两类关键的高压反应设备,其设计原理和应用场景存在本质区别。以下从结构设计、工作极限、应用领域三个维度进行科学对比:

一、核心结构差异

| 特征 | 水热合成反应釜 | 高压反应釜 |

|---|---|---|

| 密封原理 | 自紧式锥面密封(无外部紧固) | 硬密封 + 螺栓法兰紧固 |

| 材质 | 316L不锈钢/聚四氟乙烯内衬 | 哈氏合金/锆材/钛合金 |

| 容积范围 | 10 mL - 200 mL(实验室级) | 100 mL - 20 L(工业级) |

| 加热方式 | 外置烘箱整体加热 | 内置加热棒/夹套循环加热 |

| 搅拌系统 | 无(静态反应) | 磁力/机械搅拌(0-1500 rpm) |

二、性能极限对比

| 参数 | 水热合成反应釜 | 高压反应釜 |

|---|---|---|

| 最高温度 | 240℃(PTFE内衬) | 500℃(合金材质) |

| 最大压力 | 5-8 MPa(自生压力) | 35 MPa(氢气环境) |

| 升压速率 | 缓慢(0.5-1 MPa/h) | 快速(可达10 MPa/min) |

| 耐腐蚀性 | 强酸/强碱(依赖PTFE内衬) | 需定制耐蚀合金 |

注:水热釜压力源于溶剂汽化自增压,高压釜通过外部气源(如H₂)主动加压

三、典型应用场景

1. 水热合成反应釜

纳米材料合成:

MOFs晶体生长(如ZIF-8,180℃×24h)

TiO₂纳米管制备(10M NaOH,130℃×48h)

地质模拟:

矿物相变研究(300℃×100 MPa模拟地壳环境)

生物质转化:

纤维素水热液化(220℃×2 MPa生产生物油)

2. 高压反应釜

催化加氢:

硝基苯→苯胺(H₂ 3 MPa,150℃,Pd/C催化剂)

油脂氢化(镍基催化剂,5 MPa H₂)

超临界反应:

超临界水氧化(SCWO,>374℃×22.1 MPa处理有机废水)

超临界CO₂萃取(35℃,7.4 MPa提取天然产物)

聚合反应:

高压聚乙烯合成(150-300 MPa,180℃)

四、安全操作边界

| 风险类型 | 水热合成反应釜 | 高压反应釜 |

|---|---|---|

| 最大填充量 | ≤80%容积(防爆釜) | ≤70%容积(含搅拌) |

| 升温限制 | ≤3℃/min(防止PTFE热裂解) | ≤10℃/min(合金耐受) |

| 泄压要求 | 自然冷却至<60℃方可开釜 | 可通过背压阀分级泄压 |

| 爆炸风险点 | 有机物分解产生CO₂超压(如草酸) | H₂泄漏引发燃爆(浓度>4%) |

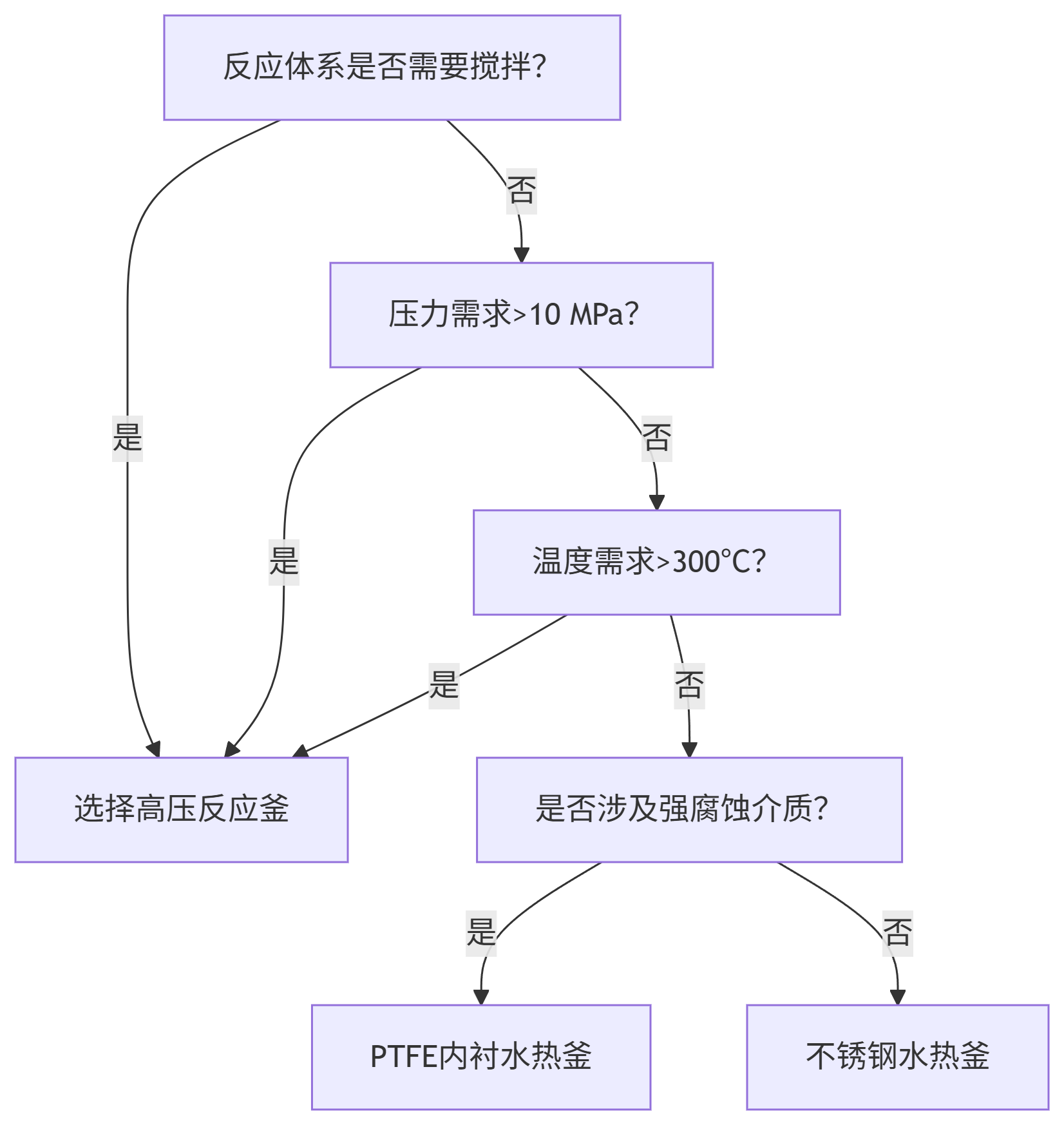

五、选型决策树

六、致命错误规避

水热釜禁用场景:

❌ 严禁 用于涉及氢气/一氧化碳的反应(自紧密封无法防渗漏)

❌ 禁止 填充量>85%(液体膨胀系数导致超压爆炸)高压釜操作禁忌:

❌ 搅拌桨未启动时通入氢气(局部浓度超限引发闪爆)

❌ 使用铜质密封垫处理氨气(生成爆炸性铜氨化合物)

七、前沿技术拓展

水热釜智能化:

加装Pt100温度传感器+无线压力模块(实时监测反应动力学)

高压釜微反应器:

微通道反应芯片(比表面积>10000 m²/m³,安全处理硝化反应)

实践案例:某药企采用5mL微型高压釜阵列(48反应位),将加氢反应筛选通量提升20倍,单次实验氢气耗量降低至0.5L。

根据反应体系的传质需求、压力能级、腐蚀特性精准选型,可最大限度发挥设备效能。涉及高压实验必须配置爆破片+电磁阀联锁系统,建议遵循ASME BPV Code规范设计安全协议!