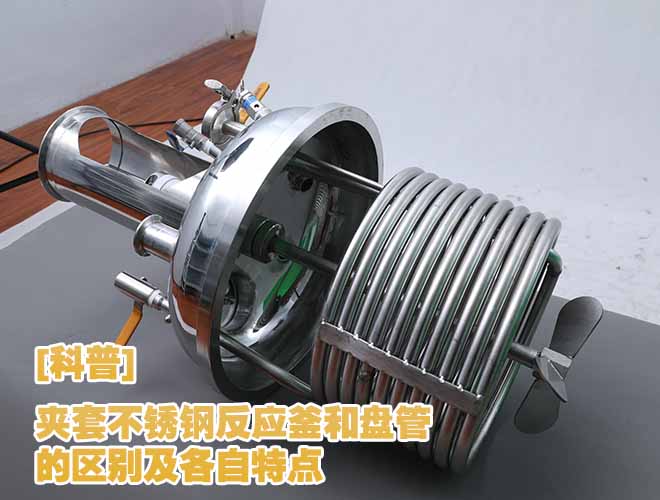

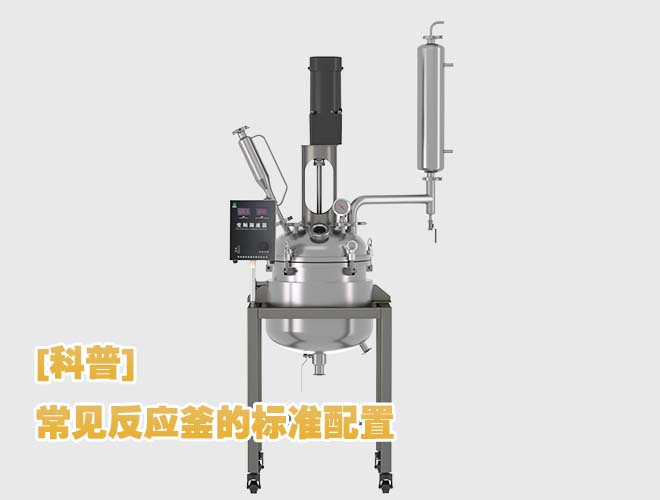

夹套(Jacket)与盘管(Coil)是反应釜两种主要的传热结构,其设计差异直接影响传热效率、适用场景及设备成本。以下从核心区别、性能特点、应用场景三方面详细解析:

一、核心区别对比

| 特征 | 夹套 (Jacket) | 盘管 (Coil) |

|---|---|---|

| 结构形式 | 包裹在釜体/封头外壁的封闭空腔 | 浸入釜内液体的螺旋金属管 |

| 传热位置 | 间接传热:热量通过釜壁传递 | 直接传热:盘管表面与物料直接接触 |

| 换热面积 | 受限于釜体外表面积(约3~5m²/m³容积) | 可密集排布,单位容积换热面积更大(最高达夹套的2倍) |

| 流体阻力 | 流道宽,压降低(适合蒸汽/大流量导热油) | 管道细长,压降大(需更高泵压) |

| 清洗难度 | 外部易清洗(CIP/SIP友好) | 管内易堵,内壁清洗困难 |

二、性能特点深度解析

1. 夹套式反应釜

优势:

安全性高:热媒(蒸汽/油)不与物料接触,避免污染风险。

结构简单:制造和维护成本低,适合标准化生产。

适用粘度广:对高粘度物料无流动阻碍(如聚合物熔体)。

均匀传热:全周包裹,减少局部过热(尤其配合锚式桨时)。

劣势:

传热效率较低:需穿透釜壁,热阻较大(不锈钢壁厚通常≥6mm)。

控温延迟:热响应慢,不适合快速升降温工艺。

压力限制:夹套承压能力低于盘管(一般≤1.0MPa)。

2. 盘管式反应釜

优势:

传热效率极高:直接接触+湍流增强,K值(传热系数)可达夹套的2~3倍。

精准控温:响应速度快,适合强放热/吸热反应(如硝化、聚合)。

节省空间:不增加釜体直径,适合空间受限场景。

劣势:

物料污染风险:盘管破裂会导致热媒泄漏(需选厚壁管+定期检测)。

干扰搅拌流场:阻碍桨叶流动,需优化盘管排布(如偏心设计)。

粘性物料挂壁:高粘度物料易在盘管表面结垢,降低效率。

三、典型应用场景选择

优先选择夹套的情况

制药/食品行业:避免交叉污染(如API合成、无菌制剂)。

高粘度体系(>1000 cP):如树脂聚合、橡胶混炼。

腐蚀性热媒:使用高温熔盐时,夹套更耐腐蚀。

预算有限项目:设备造价降低30%~50%。

优先选择盘管的情况

快速强放热反应:如硝化、磺化、自由基聚合。

低温制冷需求:通液氮/低温盐水时,盘管防结霜性能更优。

大容积釜强化传热(>5m³):弥补夹套面积不足的缺陷。

空间受限安装:反应釜不能增加直径时(如旧车间改造)。

⚠️ 创新方案:夹套+盘管组合式

高端反应釜常采用 “夹套主控温+盘管辅助调峰” 设计(如PVC聚合釜):

夹套通循环水维持基础温度

盘管通冷冻水瞬间带走反应放热峰值

四、工程设计注意事项

夹套优化方向:

采用 半管式夹套(螺旋导流板)→ 提高热媒流速,增强传热。

内釜壁 薄壁设计(如复合钢板)→ 减少热阻。

盘管安全设计:

材质: 316L/哈氏合金(耐腐蚀),厚度≥3mm。

压力测试: 1.5倍设计压力 保压试验。

布置: 避让搅拌桨路径,底部加支撑防振动断裂。

经济性平衡:

盘管造价 ≈ 夹套的1.8~2.5倍(视材质/面积而定)。

终极建议:对温度控制精度要求极高(如±1℃)或瞬间放热量大的工艺,盘管不可替代;常规反应优先选夹套,必要时通过 增加内冷挡板 或 外部换热器循环 补强。