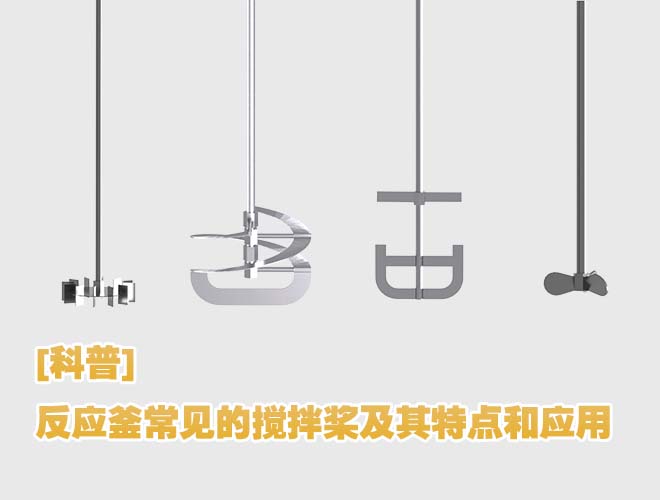

反应釜搅拌桨的类型多样,其设计直接影响混合效率、传质/传热效果、剪切力大小及能耗。选择合适的搅拌桨是优化反应过程的关键。以下是常见搅拌桨的详细解析,涵盖结构特点、流体流向、适用场景及典型应用:

一、按流体流向分类

1. 径向流搅拌桨

流体沿桨叶半径方向水平抛出,遇釜壁后分上下两路循环,形成水平环流。

特点:剪切力强,分散效果好,但整体循环能力较弱。

代表类型:

平直叶涡轮桨(Rushton Turbine)

结构:4~6片平直矩形叶片,对称分布。

应用:

气-液分散(如发酵、加氢反应)

固-液悬浮(颗粒粒径中等)

中低粘度液体的混合(粘度<50 Pa·s)

优势:高剪切力,强分散能力。

局限:功耗高,易产生死区。

圆盘涡轮桨(Disc Turbine)

结构:平直叶涡轮中心加圆盘,防止气体短路。

应用:

气-液反应核心选择(如加氢、氧化反应)

高通气量体系的气体分散。

优势:气体分散效率极高,减少气泡合并。

2. 轴向流搅拌桨

流体沿搅拌轴方向上下循环,形成垂直大循环。

特点:循环能力强,剪切力温和,能耗低。

代表类型:

推进式桨(Propeller)

结构:3片螺旋状叶片(类似船用螺旋桨),倾角大。

应用:

低粘度液体(粘度<10 Pa·s)的快速混合

均相反应、传热

固-液悬浮(轻质颗粒)

优势:高流量、低剪切,适合大容积循环。

局限:高粘度体系效果差。

斜叶涡轮桨(Pitched Blade Turbine, PBT)

结构:4~6片叶片,与水平成45°~60°倾角。

应用:

中低粘度液体的混合、传热

固-液悬浮(适用粘度范围广)

乳液制备

优势:兼顾循环与剪切,通用性强。

三叶后掠式桨(Hydrofoil/HE-3)

结构:机翼型曲面叶片,流体动力学优化设计。

应用:

大容积反应釜的高效混合(如废水处理、生物反应器)

节能需求高的场景

优势:轴向流王者,流量/功耗比最优,剪切温和。

3. 混合流(径向+轴向)搅拌桨

结合径向与轴向流动特点,适应复杂需求。

代表类型:

折叶涡轮桨(Curved Blade Turbine)

结构:叶片呈弯曲状,兼具径向与轴向流。

应用:

中高粘度体系的混合(如聚合反应)

需要兼顾分散与循环的场景。

二、高粘度及非牛顿流体专用桨

1. 锚式桨(Anchor)

结构:轮廓贴近釜壁(间隙≈5~10cm),形状如锚。

应用:

高粘度流体(10~100 Pa·s)的混合/传热(如树脂、胶黏剂)

防止釜壁结垢。

优势:扫壁能力强,减少传热边界层。

局限:中心混合弱,常需组合其他桨(如加螺杆)。

2. 框式桨(Frame)

结构:锚式桨的加强版,增加横向支撑条。

应用:

超高粘度物料(>100 Pa·s)的混合(如橡胶、熔融聚合物)。

3. 螺带-螺杆组合桨(Helical Ribbon-Screw)

结构:

外螺带:贴近釜壁,推动物料向下。

中心螺杆:推动物料向上,形成垂直循环。

应用:

超高粘度/非牛顿流体(如牙膏、化妆品、高分子熔体)

要求全域均匀混合的场景。

优势:消除死区,高效循环。

三、特殊功能型搅拌桨

1. 锯齿圆盘桨(Sawtooth Disk)

结构:圆盘边缘带尖锐齿槽。

应用:

超细颗粒分散(如纳米材料)

高剪切乳化(如化妆品、乳液聚合)。

优势:局部剪切力极强,破碎效果好。

2. 板框式桨(Smith Impeller)

结构:多层带孔钢板焊接成框。

应用:

高固含量浆料(如矿物加工、催化剂浆料)

易沉降体系的悬浮。

优势:防止颗粒沉积,强力提升底部物料。

四、选型关键因素总结

| 参数 | 优先选择的搅拌桨类型 |

|---|---|

| 低粘度混合 | 推进式、三叶后掠式、斜叶涡轮 |

| 高粘度混合 | 锚式、螺带-螺杆、框式 |

| 气-液分散 | 圆盘涡轮、平直叶涡轮 |

| 固-液悬浮 | 斜叶涡轮、三叶后掠式、板框式 |

| 乳化/高剪切 | 锯齿圆盘、平直叶涡轮 |

| 传热强化 | 锚式(刮壁)、斜叶涡轮(循环) |

| 节能需求 | 三叶后掠式、推进式 |

五、经典应用场景示例

发酵罐(气-液-固三相)

组合配置:下层圆盘涡轮(通气分散)+ 上层斜叶涡轮(悬浮菌体)。

乳液聚合

初期:锯齿圆盘桨(高剪切预乳化)。

后期:斜叶涡轮(维持稳定循环)。

高粘度聚合反应(如PVC)

核心设备:螺带-螺杆组合桨(确保粘度>1000 Pa·s时均匀混合)。

结晶过程

温和剪切:三叶后掠式(避免晶体破碎)。

均匀过饱和度:斜叶涡轮+挡板。

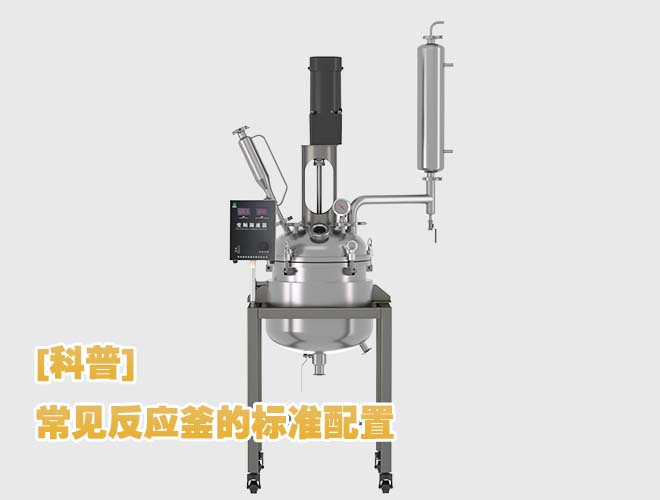

六、设计注意事项

挡板的作用:

消除漩涡,增强湍流(尤其径向流桨叶)。

标准配置:4块宽度≈釜径1/10的竖挡板。

多层桨组合:

高径比>1.5时需分层布置(如底层分散、上层循环)。

转速与功率:

剪切型桨(涡轮)需高转速,循环型桨(推进式)需大直径。

功率计算参考: (:功率准数)。

掌握搅拌桨的特性与匹配逻辑,可显著提升反应效率、产物一致性及设备寿命。实际选型需结合物性数据与工艺目标进行模拟或试验验证。