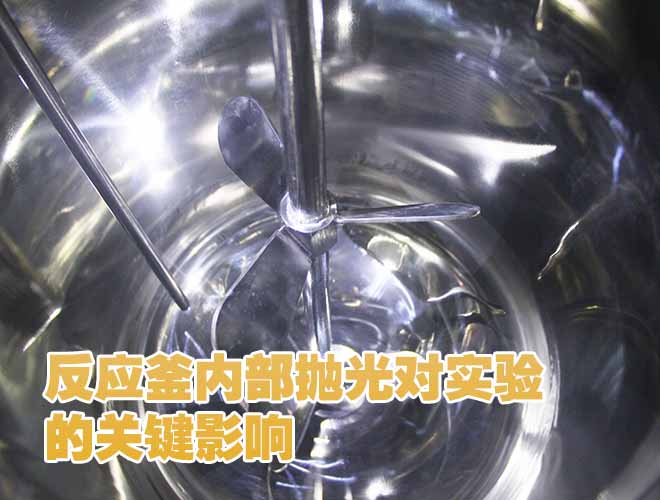

不锈钢反应釜内部表面的抛光情况对实验结果的影响非常显著且多方面,可以说是保证实验准确性、可重复性、安全性以及产物质量的关键因素之一。

以下是抛光情况对实验的主要影响:

清洁度与残留物控制:

粗糙表面: 微观上存在划痕、凹坑、毛刺等,容易吸附和滞留反应物、产物、催化剂、杂质或清洗溶剂。这不仅导致物料损失、收率降低,更严重的是会造成批次间交叉污染,影响实验结果的可重复性。残留物可能成为下次反应的杂质或催化剂,干扰反应进程或产物纯度。

光滑表面: 高等级抛光(如镜面抛光 Ra<0.4μm)大大减少了微观表面积和藏污纳垢的空间,使得清洗更加彻底和高效。这对于高纯度要求(如制药、半导体材料、高端化学品合成)、避免交叉污染(如不同催化体系、不同底物)的实验至关重要。

腐蚀与污染风险:

粗糙表面: 微小的缺陷、划痕或未抛光的区域会破坏不锈钢表面的钝化膜,成为局部腐蚀的起始点。这些腐蚀点不仅会释放金属离子(如铁、铬、镍)污染反应体系(影响催化剂活性、产物纯度、生物相容性),还会导致反应釜本身的损坏。在强腐蚀性介质(强酸、强碱、卤化物)中尤其危险。

光滑表面: 良好的抛光(特别是电化学抛光)能修复微观缺陷,形成更完整、更均匀、更耐腐蚀的钝化层,显著提高反应釜的耐腐蚀性能,减少金属离子溶出,保证反应体系的纯净度。

反应过程与效率:

成核与结垢: 在结晶、聚合等过程中,粗糙表面更容易诱发异相成核,可能导致晶体形态、大小分布不符合预期,或促进聚合物在壁面结垢。光滑表面则更有利于均相成核或减少非预期的壁面沉积。

催化效应: 反应釜壁本身可能具有一定的催化活性。粗糙表面暴露更多的活性位点,可能无意中催化副反应或改变主反应路径。光滑表面则能最大限度地减少壁面催化效应,使反应更可控。

传热效率: 理论上,非常粗糙的表面可能略微增加换热面积,但实际中,表面附着的气泡、污垢层(在粗糙表面更易形成)会严重阻碍传热。光滑、清洁的表面能提供更稳定和高效的传热,有利于精确控温,这对于温度敏感的反应尤为重要。

物料流动与混合: 对于高粘度物料或需要良好分散的体系(如悬浮聚合、乳液),过于粗糙的表面可能增加流动阻力或导致局部挂壁,影响搅拌效果和均匀性。光滑表面有利于物料顺畅流动和混合。

产物纯度与质量:

如前所述,抛光不良导致的残留物、金属离子污染、壁面催化副产物等都会直接降低最终产物的纯度。对于医药中间体、电子化学品、食品添加剂等对杂质含量要求极高的产品,高光洁度的反应釜内表面是基本要求。

符合法规与标准:

在制药(GMP)、食品、生物技术等行业,对设备内表面光洁度有明确的法规要求(例如,cGMP通常要求接触产品的表面 Ra ≤ 0.8 μm,甚至 ≤ 0.4 μm)。良好的抛光不仅是工艺需要,也是合规性的强制要求。

可验证性与清洁验证:

光滑、易清洁的表面使得清洁验证(证明清洗程序能有效去除残留物)更容易进行和通过。粗糙表面很难证明清洗彻底,增加了验证的难度和成本。

总结关键影响:

| 影响方面 | 抛光不良 (粗糙表面) 的后果 | 良好抛光 (光滑表面) 的优势 |

|---|---|---|

| 清洁度 | 难以彻底清洗,易残留物料、杂质,导致交叉污染 | 易于彻底清洁,减少残留和交叉污染风险 |

| 腐蚀/污染 | 易发生局部腐蚀,释放金属离子污染反应体系 | 钝化膜更完整均匀,耐腐蚀性强,金属离子溶出少 |

| 反应控制 | 可能促进异相成核、结垢、壁面催化副反应,传热可能受阻 | 减少非预期成核/结垢,降低壁面催化效应,传热更高效稳定 |

| 产物纯度 | 残留物、金属离子、副产物污染导致产物纯度下降 | 最大限度减少污染源,保障产物高纯度 |

| 可重复性 | 批次间残留差异大,实验结果波动大 | 批次间一致性高,实验结果可重复性好 |

| 合规性 | 难以满足GMP等行业对设备表面的严格要求 | 易于满足GMP等法规对表面光洁度的要求 |

| 清洁验证 | 验证困难,成本高 | 验证相对容易可靠 |

如何选择合适的抛光等级?

Ra值: 表面粗糙度算术平均偏差是最常用的指标。数值越小,表面越光滑。

基础要求 (Ra ≤ 1.6μm): 适用于一般化学合成,无严格纯度或残留要求。

中等要求 (Ra ≤ 0.8μm): 适用于大多数精细化工、要求较高纯度的反应,减少残留风险。

高要求 (Ra ≤ 0.4μm, 镜面效果): 适用于制药(GMP)、生物技术、食品、高纯度电子化学品、强腐蚀环境、易结垢体系、严格避免金属离子污染的反应。常通过机械抛光+电化学抛光实现。

抛光类型:

机械抛光: 使用砂轮、砂带、研磨膏等逐步打磨。成本相对较低,能达到 Ra 0.4μm 左右。

电化学抛光: 在电解液中通过电化学溶解整平表面。能获得更光滑、更耐腐蚀的表面(Ra 可低至 0.1μm 以下),并去除机械抛光可能引入的杂质层(如铁素体层)。是高端应用的首选。

结论:

不锈钢反应釜内部的抛光绝不仅仅是“美观”问题,而是直接影响实验成败的关键工艺参数。良好的抛光(特别是达到高光洁度等级)对于确保实验的可重复性、产物纯度、工艺安全性、设备耐用性以及满足法规要求至关重要。 在选择和使用反应釜时,务必根据具体的反应性质、纯度要求、腐蚀性以及行业规范,明确并确保内表面的抛光等级符合要求。忽视这一点可能导致实验结果偏差、产物不合格、设备损坏甚至安全隐患。