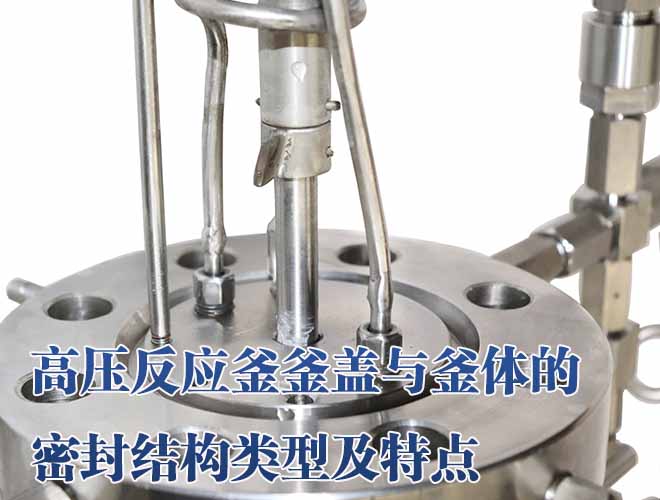

高压反应釜的密封结构是确保设备在高温、高压下安全运行的关键部件。以下是常见的密封结构类型及其特点:

1. 平垫密封(Flat Gasket Seal)

结构特点:

使用金属或非金属平垫片(如石墨、聚四氟乙烯、不锈钢)夹在釜盖与釜体之间,通过螺栓预紧力压紧垫片实现密封。优点:

结构简单,成本低。

适用于中低压(一般≤10 MPa)。

缺点:

预紧力需均匀,否则易泄漏。

高压下垫片易变形失效。

应用场景:

实验室小型反应釜、低压工业反应釜。

2. 卡箍式密封(Clamp Seal)

结构特点:

通过环形卡箍将釜盖与釜体快速锁紧,卡箍内嵌弹性密封圈(如O型圈)或金属垫片。优点:

拆装便捷,适合频繁开启的场合(如实验室反应釜)。

体积紧凑,无螺栓设计。

缺点:

密封圈易磨损,需定期更换。

对加工精度要求高,否则易泄漏。

应用场景:

小型高压反应釜、实验设备。

3. 法兰螺栓密封(Flange Bolt Seal)

结构特点:

采用法兰连接,通过多组高强度螺栓均匀压紧金属缠绕垫片或齿形垫片。优点:

密封可靠,可承受高压(可达30 MPa以上)。

耐高温、耐腐蚀,适合工业规模反应釜。

缺点:

安装耗时,需对称拧紧螺栓。

法兰加工精度要求高,成本较高。

应用场景:

化工、制药行业的大型高压反应釜。

4. 锥面密封(Tapered Surface Seal)

结构特点:

釜盖与釜体采用锥形接触面,通过轴向压力使锥面紧密贴合,形成自紧式密封。优点:

自紧效应:压力越高,密封越紧。

适用于超高压(可达100 MPa以上)。

缺点:

锥面加工精度要求极高(角度公差±0.05°)。

密封面易受颗粒污染导致失效。

应用场景:

超高压实验装置、石油化工中的高压合成反应。

5. O型圈密封(O-Ring Seal)

结构特点:

在釜盖与釜体间设置环形凹槽,嵌入弹性O型圈(材质如氟橡胶、全氟醚橡胶),受压后变形填充间隙。优点:

密封性能好,安装简便。

适用于中低压和中低温(温度一般≤200℃)。

缺点:

高温或长期压缩易导致O型圈老化。

高压下可能被挤出凹槽。

应用场景:

实验室反应釜、食品加工设备。

6. 金属C型环密封(Metal C-Ring Seal)

结构特点:

采用金属(如不锈钢、因科镍合金)制成的C型环,通过弹性变形填充密封面间隙。优点:

耐高温(可达500℃)、耐高压(50 MPa以上)。

抗腐蚀性强,寿命长。

缺点:

需高精度加工,成本昂贵。

安装时需严格对中。

应用场景:

核工业、航天领域的高端反应设备。

7. 楔形密封(Wedge Seal)

结构特点:

利用楔形块或斜面结构,通过机械力或液压驱动压紧密封面。优点:

密封压力可调,适用于动态高压环境。

维护方便,密封件更换简单。

缺点:

结构复杂,需辅助驱动装置。

对密封面平整度要求高。

应用场景:

高压反应釜的动态密封需求,如间歇式生产设备。

对比总结

| 密封类型 | 耐压能力 | 耐温性 | 维护难度 | 适用场景 |

|---|---|---|---|---|

| 平垫密封 | ≤10 MPa | 中 | 低 | 低压实验室设备 |

| 卡箍式密封 | ≤20 MPa | 中 | 低 | 小型反应釜、频繁开启 |

| 法兰螺栓密封 | ≤50 MPa | 高 | 中 | 工业高压反应釜 |

| 锥面密封 | ≤150 MPa | 极高 | 高 | 超高压实验装置 |

| O型圈密封 | ≤15 MPa | 中 | 低 | 中低温中压环境 |

| 金属C型环密封 | ≤100 MPa | 极高 | 高 | 高温高压特殊工业 |

| 楔形密封 | ≤80 MPa | 高 | 中 | 动态压力调节场合 |

选型建议

实验室用途:优先选择卡箍式或O型圈密封,兼顾便捷性与密封性。

工业高压环境:法兰螺栓密封或金属C型环密封,确保长期可靠性。

超高压需求:锥面密封或金属C型环密封,利用自紧效应抗压。

频繁拆卸场景:卡箍式或楔形密封,减少维护时间。

通过合理选择密封结构,可显著提升高压反应釜的安全性和使用寿命。