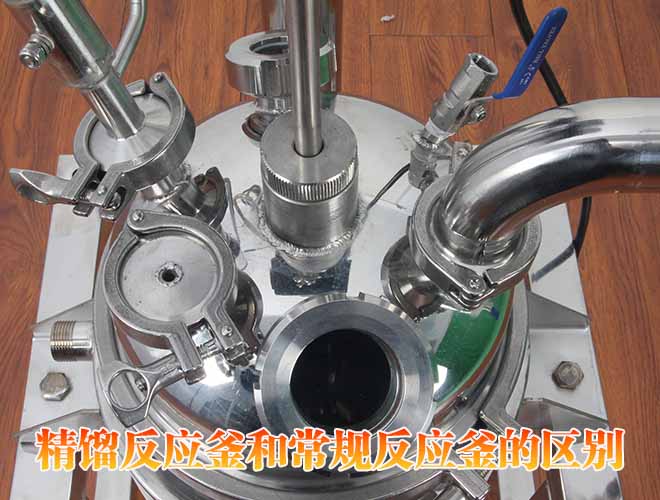

精馏反应釜与常规反应釜在功能、结构、应用场景等方面存在显著差异,以下是两者的主要区别:

1. 核心功能

精馏反应釜

反应与分离一体化:在化学反应进行的同时,通过内置精馏装置(如分馏柱、冷凝器)实现产物的即时分离(如去除低沸点产物或副产物)。

推动反应平衡:通过移除产物(如酯化反应中的水),避免逆反应,提高反应转化率。

常规反应釜

单一反应功能:仅提供化学反应所需的环境(温度、压力、搅拌等),产物分离需后续独立步骤(如离心、蒸馏、萃取等)。

2. 结构设计

精馏反应釜

集成精馏组件:分馏柱、冷凝器、回流比控制器、多段温度传感器等。

通常配备多级加热系统,以形成温度梯度(如釜底高温反应、顶部低温冷凝)。

常规反应釜

结构简单,主要由釜体、搅拌器、加热/冷却夹套、进/出料口组成,无精馏装置。

3. 应用场景

精馏反应釜

适用于可逆反应或需即时移除产物的反应,例如:

酯化反应(如乙酸乙酯合成,移除水或醇)

脱水缩合反应

某些高沸点产物的提纯

常规反应釜

用于无需实时分离产物的反应,如:

均相反应(溶液聚合、中和反应)

固液非均相反应(催化加氢、结晶)

需后续批量处理的反应

4. 操作复杂性

精馏反应釜

操作复杂:需控制温度梯度、回流比、蒸汽流速等参数,对自动化要求高。

能耗较高:需持续供热维持精馏过程。

常规反应釜

操作简单:主要控制温度、压力、搅拌速度,维护成本较低。

5. 成本与维护

精馏反应釜

成本高:结构复杂,精馏组件(如耐腐蚀分馏柱)增加制造成本。

维护复杂:需定期清洁精馏系统,防止堵塞或腐蚀。

常规反应釜

成本低:结构简单,易规模化生产。

维护便捷:无额外精馏部件,故障率较低。

6. 典型反应案例

精馏反应釜:乙酸与乙醇酯化生成乙酸乙酯,通过精馏不断移除水,推动反应正向进行。

常规反应釜:苯乙烯聚合生成聚苯乙烯,反应结束后通过离心或干燥分离聚合物。

选择依据

选精馏反应釜:反应受平衡限制、需提高转化率或需连续分离产物的场景。

选常规反应釜:反应不可逆、产物无需即时分离或预算有限的情况。

通过以上对比,可根据具体工艺需求选择适合的反应釜类型,优化反应效率与经济性。