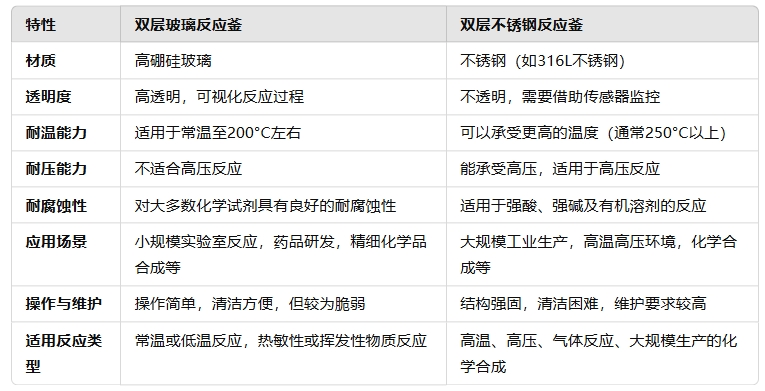

双层玻璃反应釜和双层不锈钢反应釜在设计结构、应用场景、耐腐蚀性、耐高温性等方面有显著区别,适用于不同的化学反应和工艺需求。以下是这两种反应釜的详细比较和应用场景:

1. 双层玻璃反应釜

结构特点:

- 外层:通常由玻璃材质(如高硼硅玻璃)制成,内外层之间有空隙,可以加热或冷却反应物。外层可视化设计方便操作人员观察反应过程。

- 内层:通常用于盛放反应物,内外层之间可以通过循环水、油等介质加热或冷却反应釜内的反应物。

- 透明性:由于玻璃具有透明性,反应过程可视化,便于观察反应进程。

优点:

- 透明可视:可以清楚地看到反应过程,方便监测反应的进展。

- 无污染:玻璃材质不与反应物发生化学反应,确保反应的纯净性,特别适合对反应物纯度要求高的应用。

- 适用于低温或常温反应:玻璃反应釜通常耐温较低,一般适用于常温至较低的温度条件。

- 良好的化学兼容性:玻璃对大多数化学试剂具有良好的耐腐蚀性。

缺点:

- 耐高温性差:玻璃反应釜的耐高温性能较差,通常只能承受150°C至200°C的温度,因此不适用于高温反应。

- 脆性较强:玻璃材质较脆,易破裂,尤其在机械操作或高压下,玻璃容易发生破损。

- 承压能力差:不适合高压反应环境。

应用场景:

- 实验室小规模反应:常用于化学实验室中进行小批量、高精度的合成反应、萃取、溶解等实验。

- 药物研发与中间体合成:特别适用于精细化学品、药物原料药、中间体的生产。

- 合成与催化反应:在催化反应、化学合成等过程中,尤其是对反应过程要求较高的场合,双层玻璃反应釜能提供清晰的反应观察。

- 挥发性物质的反应:适合用于低温或常温条件下对挥发性或热敏性物质的处理。

2. 双层不锈钢反应釜

结构特点:

- 外层:由不锈钢(如304、316L等)材料制成,内外层之间有空隙,用于传热和提供机械强度。

- 内层:内胆用不锈钢或耐腐蚀材料制成,反应物储存于内层,通常可以通过油浴或水浴等方式加热,或利用冷却介质来降温。

- 设计强度高:不锈钢材料具有较强的抗压、抗冲击性能,能够承受较高的压力和温度。

优点:

- 耐高温性强:不锈钢反应釜能够承受较高的温度,通常能够耐受250°C甚至更高的温度,适合高温反应。

- 高承压能力:不锈钢反应釜能够承受较高的内部压力,适用于高压反应,如气相反应、高压合成等。

- 耐腐蚀性好:不锈钢材料(如316L不锈钢)具有较好的耐腐蚀性,适用于一些强酸、强碱或其他腐蚀性较强的化学反应。

- 机械强度高:不锈钢反应釜结构坚固,适合工业化生产,能够经受高温高压的反应条件。

缺点:

- 不透明:不锈钢反应釜通常不透明,因此不能像玻璃反应釜那样直接观察反应过程,需要借助外部监测设备(如温度传感器、压力传感器)来掌控反应状态。

- 清洁困难:由于反应物可能与反应釜内壁反应产生沉积物或难以去除的污垢,不锈钢反应釜的清洁和维护较为繁琐。

应用场景:

- 高温高压反应:如石化、煤化工、石油化工中的高温高压反应,尤其适用于聚合反应、合成反应、氢化反应等。

- 大规模工业生产:适合用于中到大规模的生产过程,如精细化学品、石油化工、制药、食品等行业的生产。

- 强腐蚀环境:在需要耐强酸、强碱或有机溶剂反应的环境下,不锈钢反应釜具有更强的耐腐蚀性能,能够承受复杂化学反应的侵蚀。

- 催化反应和化学合成:尤其是在气体反应或多相反应中,双层不锈钢反应釜具有较高的承压能力和温控精度。

总结:

- 双层玻璃反应釜:适合用于实验室规模的精细化学反应、药物研发等,对反应过程有高度可视化要求、且反应条件较为温和的场合。

- 双层不锈钢反应釜:适合用于大规模工业生产、化学合成、催化反应等高温高压条件下,尤其适用于耐腐蚀、耐高温、耐高压的复杂反应环境。

根据实际需求(如反应温度、压力、规模、反应物性质等),选择适合的反应釜类型可以提高反应效率并确保生产安全。