不锈钢反应釜的定制流程需要根据具体的生产需求、工艺要求以及使用环境进行个性化设计和制造。以下是一个典型的不锈钢反应釜定制流程,包括从需求沟通到交付的各个步骤:

1. 需求沟通与确认

1.1. 客户需求分析

- 用途确认:明确反应釜的用途和工艺流程(例如,是否用于化工、制药、食品、石油等行业)。

- 物料特性:了解客户处理的物料种类、腐蚀性、温度、压力等参数,以选择适合的材料和设计。

- 操作条件:确定反应釜的操作温度、操作压力、加热或冷却方式等。

- 温度范围:是否需要耐高温或低温。

- 压力要求:确定反应釜是否为高压或常压设备。

1.2. 初步技术规格确认

- 容量要求:明确客户所需的反应釜容量(如50L、100L、500L、1000L等),影响到反应釜的设计和制造。

- 材料选择:根据使用环境选择不锈钢类型(如304、316、316L、310S等),确保材料的耐腐蚀性和耐温性。

- 夹套或盘管要求:如果需要温控,确认是使用夹套还是盘管结构,具体是采用蒸汽、电加热还是导热油等方式。

- 搅拌系统:确认搅拌形式(如锚式、桨式、涡轮式等),以及搅拌电机的功率和转速需求。

- 密封方式:选择合适的密封方式(如机械密封、填料密封等),保证安全性和密封性。

1.3. 定制要求

- 安装方式:确认是立式安装还是卧式安装。

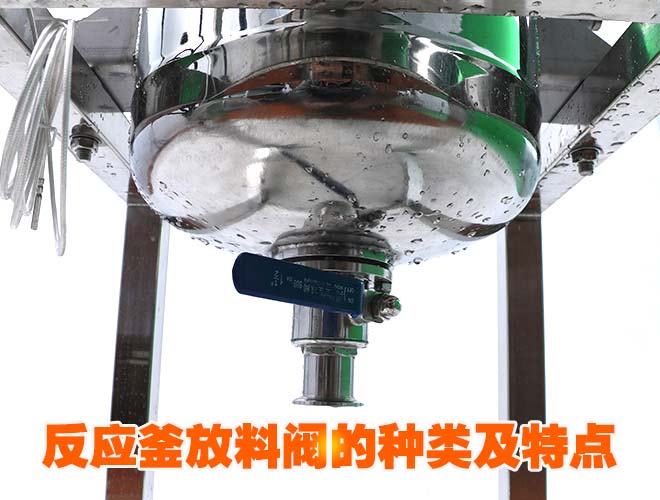

- 特殊要求:是否需要观察口、温度计口、压力表、排气口、放料阀等附加组件。

2. 技术设计与方案确认

2.1. 设计图纸

- 初步设计:根据客户提供的要求,由工程师设计出反应釜的初步方案图,包含结构尺寸、材质、配件等信息。

- 图纸确认:将初步设计图纸提交给客户,确认各项参数是否符合要求,并根据反馈进行必要调整。

2.2. 细节设计

- 应力计算与安全校核:对于高压设备,需进行详细的应力计算,确保反应釜在高温高压条件下的安全性。

- 工艺流程优化:根据客户的工艺要求对内部结构(如搅拌系统、加热/冷却系统等)进行优化设计。

- 配件配置:设计反应釜的配件如搅拌电机、温度控制系统、阀门等。

2.3. 报价与合同签订

- 报价:在设计方案确认后,提供正式报价,包括设备本身的价格、配件费用、运输及安装费用等。

- 合同签订:客户确认报价后,双方签订合同,明确交货时间、付款方式、质保期等。

3. 制造与生产

3.1. 材料准备

- 材料采购:根据设计图纸所需的材料规格(如不锈钢板材、管道等)进行采购,确保材料符合国家标准和设计要求。

3.2. 零部件制造

- 釜体制造:按照设计图纸切割、焊接不锈钢材料,制造反应釜釜体和夹套(或盘管)。

- 搅拌系统制造:根据搅拌形式和设计要求加工搅拌轴、搅拌桨叶等部件。

- 密封系统制造:精密加工密封件,如机械密封或填料密封,确保密封的可靠性。

3.3. 焊接与组装

- 焊接工艺:采用合适的焊接方法(如TIG焊接),保证焊缝质量,焊接完成后进行无损检测(如X射线、超声波检测)以确保焊接强度和密封性。

- 设备组装:将搅拌系统、釜体、夹套、密封系统、配件(如视镜、阀门等)组装完成。

3.4. 质量检测

- 压力测试:对于高压反应釜,进行水压试验或气压试验,确保釜体和配件的耐压性符合设计标准。

- 焊缝检查:对焊接部位进行探伤检查,确保无焊接缺陷。

- 材质检测:对不锈钢材质进行成分检测,确保使用的材料符合标准。

4. 发货与安装

4.1. 发货

- 包装与运输:根据设备的尺寸和重量,进行妥善包装,确保运输过程中不损坏反应釜设备。选择合适的物流公司进行运输。

4.2. 现场安装

- 设备安装:技术人员到达客户现场,进行设备的就位和安装工作,确保设备与生产系统的正确连接。

- 电气调试:调试搅拌电机、温控系统等,确保所有系统正常运行。

5. 调试与验收

5.1. 设备调试

- 初步运行测试:在安装完成后,对反应釜进行空载运行测试,确保搅拌、密封、加热/冷却系统等工作正常。

- 生产运行测试:在实际生产条件下进行试运行,确保设备能够满足工艺要求,稳定运行。

5.2. 验收

- 客户验收:客户根据合同约定和实际运行情况进行验收,确认设备的性能和质量符合要求。

- 提供技术文档:交付完整的技术资料,包括设备说明书、操作规程、维修手册等。

6. 售后服务与维护

6.1. 质保期内服务

- 定期维护:提供定期维护服务,检查设备运行状态,及时更换易损件。

- 技术支持:质保期内提供技术支持,解决客户在使用过程中遇到的设备问题。

6.2. 长期技术支持

- 备件供应:提供反应釜的长期备件供应服务,确保设备长期稳定运行。

- 升级改造:根据客户需求,提供反应釜的升级改造服务,提升设备的生产效率或适应新的工艺要求。

总结

定制不锈钢反应釜的流程从需求分析到生产、调试和验收,涉及多方位的设计与制造环节。每一步都需根据客户的实际工艺要求进行定制,以确保设备的适用性和安全性。