确定双层玻璃反应釜的搅拌功率需要综合考虑物料性质、搅拌目的、设备几何参数及操作条件等多方面因素。以下是系统性的确定方法和步骤:

一、关键影响因素

1.物料性质

粘度:牛顿流体或非牛顿流体,粘度随温度和剪切速率的变化。

密度:影响搅拌所需的动力。

腐蚀性/安全性:涉及材质选择和密封要求。

2.搅拌目的

均相混合、固液悬浮、气液分散、传热强化等不同工艺目标对功率需求差异显著。

3.设备几何参数

反应釜直径(D)

液位高度(H)

搅拌器类型(桨式、推进式、涡轮式等)及直径(d)

挡板配置(有无挡板及数量,影响流态)。

二、理论计算基础

1. 功率准数(Np)法

搅拌功率(P)可通过无量纲的功率准数(Np)计算:

P=Np⋅ρ⋅n3⋅d5

ρ:流体密度(kg/m³)

n:搅拌转速(r/s)

d:搅拌器直径(m)

N p:功率准数,取决于搅拌器类型、雷诺数(Re)及设备几何结构。

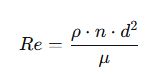

2. 雷诺数(Re)确定流态

μ:动力粘度(Pa·s)

层流区(Re<10):Np ∝ 1/Re

湍流区(Re>10⁴):Np为常数(与Re无关)

过渡流:需查实验关联图表。

三、具体步骤

1.确定工艺条件

明确操作温度、压力、物料粘度及密度。

根据工艺目标(如均匀混合、传质强化)选择合适搅拌器类型。

2.获取功率准数(Np)

查搅拌器手册或文献中对应搅拌器类型的Np-Re曲线。

常见搅拌器的Np参考值:

六斜叶涡轮(有挡板):Np≈5(湍流区)

推进式(三叶):Np≈0.3-1.0

锚式/框式(层流区):Np∝1/Re。

3.计算雷诺数(Re)

根据实际物料粘度、密度及搅拌转速计算Re,判断流态。

4.计算理论功率

代入公式计算理论搅拌功率。

5.校正实际功率

机械损耗:轴承、密封、齿轮箱等损耗(通常增加15-30%)。

安全系数:考虑物料变化、启动扭矩等,一般取1.2-1.5倍。

电机功率:实际电机功率 = 理论功率 × 安全系数 / 传动效率。

6.实验验证(重要)

通过小试或中试,使用扭矩传感器直接测量实际搅拌扭矩,验证计算功率。

观察流场效果(如示踪剂测试)确保满足工艺要求。

四、简化估算方法(适用于初步选型)

水溶液低粘度体系(μ<100 mPa·s):

按单位体积功率(P/V)估算:

混合:0.1-0.3 kW/m³

传热:0.5-2 kW/m³

气液分散:1-3 kW/m³

高粘度体系(如聚合物):需显著提高功率,必要时选用锚式、螺带式搅拌器。

五、注意事项

1.玻璃反应釜的特殊性

确保搅拌功率不超过设备设计的机械强度极限,避免共振或振动导致玻璃破裂。

密封系统(机械密封/磁力密封)的扭矩限制需核对。

2.动态变化

反应过程中粘度、密度可能变化(如聚合反应),需按最恶劣工况计算功率。

3.安全规范

防爆区域需选用防爆电机,功率余量需符合安全标准。

六、实用工具与资源

1.软件模拟:使用CFD(计算流体动力学)模拟流场与功率消耗。

2.行业标准:参考《化工设备设计手册》或厂商技术资料(如IKA、GEA等)。

3.厂家咨询:直接与反应釜制造商沟通,提供工艺参数以获得推荐配置。

总结建议

对于实验室或工业中的关键应用,推荐采用理论计算 + 实验验证结合的方式。若为常规低粘度混合,可按简化P/V法初选,再通过实际测试调整。对于复杂体系(非牛顿流体、多相流),建议委托专业机构或使用CFD进行模拟优化,以确保工艺效率与设备安全。