提高双层玻璃反应釜的运行效率,可以从设备优化、操作工艺、维护保养等多个方面入手。以下是一份系统性的建议,旨在提升反应效率、安全性和设备使用寿命:

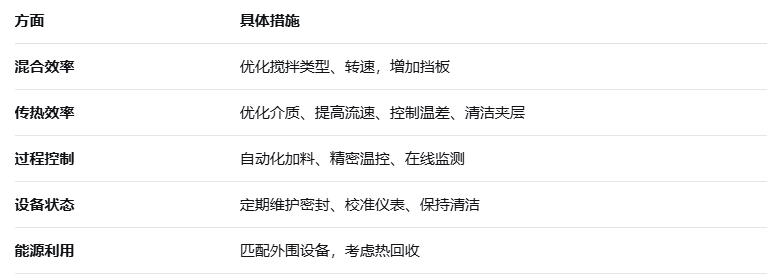

一、 设备与工艺优化

1.合理选择反应釜规格

装料系数:保持反应物料体积在釜体容积的50%-70%之间。过满会降低混合效率,过少则浪费能源并可能影响温度控制。

匹配搅拌功率:对于高粘度或非均相反应,确保搅拌电机功率和扭矩足够,避免因混合不均导致反应速率下降。

2.优化搅拌系统

选择合适搅拌桨:根据物料特性(粘度、密度、固含量)选择锚式、推进式、涡轮式等不同桨型,确保充分混合与传质。

调整搅拌速度:在安全范围内(避免剧烈涡流或飞溅),适当提高转速可加强传质传热,但需注意避免剪切力对物料的破坏或产生过多泡沫。

考虑辅助搅拌:对高粘度体系,可增加挡板或采用双轴搅拌(如组合锚式+分散盘)以消除死区。

3.提升传热效率

循环介质优化:

使用高导热系数介质(如硅油优于水),并确保介质在夹层内流动充分、无气阻。

对高温反应,可考虑采用导热油系统;低温反应使用低温冷却液(如乙二醇/水混合物)。

提高介质流速:增加循环泵的功率或优化管路,加快夹层内热交换介质的流动速度。

控制温差:反应温度与夹层介质温度差不宜过大(一般建议≤50℃),避免玻璃内壁因瞬时热应力而破裂或产生局部过热/过冷。

4.改进加料与取样方式

采用恒压滴液漏斗或蠕动泵:精确控制反应物添加速率,避免局部浓度过高或副反应。

设计连续取样回路:减少开盖次数,维持反应体系稳定性(尤其对空气/水分敏感的反应)。

二、 操作与流程改进

1.精细化温度控制

使用高精度PID温控系统,减少温度波动。

对强放热/吸热反应,提前预冷/预热反应釜,并采用程序升温/降温模式。

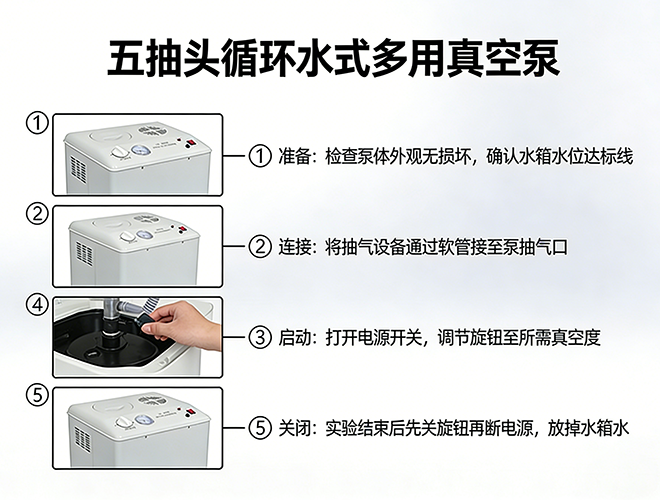

2.真空/压力管理

确保密封系统完好,真空度或压力控制精确。

合理利用真空降低液体沸点,或加压提高气体溶解度(如氢化反应),从而加速反应。

3.过程监控与自动化

集成在线监测(如pH计、光谱探头、颗粒分析仪),实时反馈调整参数。

对重复性工艺,编写自动化程序控制温度、加料、搅拌等步骤,减少人为误差。

三、 维护与保养

1.定期检查与清洁

夹层清洁:定期冲洗夹层,防止水垢、油垢或结晶物沉积影响传热。

玻璃内壁清洁:及时清洗反应残留物,保持内壁光滑,避免结垢导致传热效率下降或催化副反应。

检查密封件:定期更换搅拌轴密封(如机械密封或PTFE组件),防止泄漏导致压力/真空失控或物料污染。

2.设备状态维护

校准仪表:定期校准温度传感器、压力表、转速显示等。

润滑运动部件:按照说明书润滑搅拌电机轴承、升降机构等。

检查电气安全:确保接地良好,电机不过载。

四、 安全与能效平衡

1.能量回收利用:对连续生产,可考虑集成热交换网络,回收反应余热用于预热进料或其它工艺。

2.匹配外围设备:确保制冷/加热装置、真空泵等辅助设备的容量与反应釜需求匹配,避免“小马拉大车”或能源浪费。

3.预防性维护计划:制定定期检修计划,避免非计划停机影响整体生产效率。

五、 新技术应用

采用微波辅助:专用微波反应釜可大幅提高某些反应的速率和选择性。

使用连续流动化学:对于适合的反应,考虑将间歇式反应釜改为微通道或管式连续流系统,可显著提高时空产率。

总结:效率提升的关键点

通过系统性地优化上述环节,可以显著提高双层玻璃反应釜的反应效率、重现性和经济性,同时延长设备寿命。建议根据具体反应类型和工艺需求,选择最适用的改进方案。