一、 工业级与传统泡酒的核心理念差异

在工业规模化生产中,人参泡酒已从简单的“浸泡”转变为可控、高效、标准化的生物活性成分定向提取过程,不锈钢反应釜是实现这一转变的核心设备。

二、 不锈钢反应釜的关键技术优势

1. 符合食品安全与GMP标准

材质安全:采用304/316L食品级不锈钢,耐酒精腐蚀,无重金属析出风险

封闭系统:杜绝外界污染,保障产品卫生安全

CIP清洗系统:实现批次间彻底清洁,避免交叉污染

2. 工艺参数精准控制

温度控制:可在5-60℃范围内精准调节

低温(15-25℃):适用于人参皂苷的温和提取,避免热敏成分破坏

中温(35-45℃):加速提取进程,提高生产效率

搅拌系统:

变频调速(5-50rpm可调)

特殊设计的多级桨叶:上层推进式促进循环,下层锚式防止人参沉积

温和搅拌:避免人参形态过度破损,保持产品美观

3. 提取效率优化技术

动态循环提取:反应釜与外部储罐形成闭合循环,实现连续提取

超声波辅助模块(可选):破坏植物细胞壁,缩短提取时间30-50%

真空脉动技术:通过压力变化促进溶渗,提高有效成分浸出率

三、 完整工艺流程与技术要点

第一阶段:预处理与投料

人参处理 → 精准称量 → 酒精基质制备 → 投料

人参前处理:清洗、切片/粉碎至最佳粒度(通常2-5mm)

基酒处理:食品级酒精稀释至目标酒精度(35-60%vol),可预调pH值

第二阶段:可控提取过程

1.初始浸润阶段

低温(20-25℃),慢速搅拌(5-10rpm)

时间:24-48小时

目的:让人参充分浸润,避免表面过快收缩

2.主提取阶段

温度:25-40℃(根据目标成分调整)

搅拌速度:15-30rpm(间歇运行,如运行10分钟停20分钟)

时间:15-30天(传统工艺的1/3-1/2)

在线监测:可集成折光仪、pH计监测提取液变化

3.后熟化阶段

低温静置(15-20℃)

促进成分平衡与风味融合

第三阶段:分离与后处理

内置过滤系统:多层不锈钢滤网,逐级分离

离心分离(可选外接):获得澄清酒液

调配与稳定:成分标准化调整

四、 先进技术集成应用

1. 智能化控制系统

传感器网络(温度、压力、转速、液位) → PLC控制系统 → 人机界面

预设多种提取曲线(针对不同人参品种、年份)

数据自动记录,符合FDA 21 CFR Part 11电子记录要求

远程监控与操作

2. 惰性气体保护系统

提取前充入食品级氮气或二氧化碳

防止氧化,保持人参皂苷等活性成分稳定性

减少高级醇、醛类物质的氧化产生

3. 模块化设计

可根据产能灵活组合多个反应釜

与过滤、调配、灌装模块无缝对接

适合连续化、自动化生产线布局

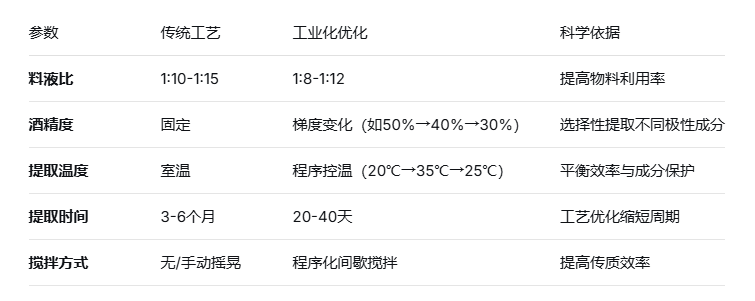

五、 关键工艺参数优化指南

六、 质量控制与标准化

1. 过程分析技术(PAT)应用

在线近红外(NIR)监测人参皂苷含量

HPLC抽样验证关键成分(Rg1、Re、Rb1等)

建立提取动力学模型,实现终点智能判断

2. 批次一致性保障

原料标准化(人参品种、部位、年限统一)

工艺参数锁定与验证

最终产品关键指标内控标准

七、 设备选型与配置建议

基础配置:

主体材质:316L不锈钢,内外镜面抛光(Ra≤0.6μm)

容积范围:500L-5000L(根据产能需求)

设计压力:-0.1~0.3MPa(兼顾常压与微压操作)

搅拌系统:变频电机,机械密封

温控系统:夹套冷却/加热,PID精确控制(±0.5℃)

高级选配:

CIP在线清洗系统

惰性气体保护接口

取样阀与在线监测接口

数据追溯与MES系统对接能力

八、 经济效益与优势分析

1.效率提升:提取周期缩短50-70%,资金周转加快

2.得率提高:有效成分提取率提高15-30%

3.品质稳定:批次间差异控制在5%以内

4.人工节省:自动化程度高,减少人工干预

5.空间优化:垂直设计,占地面积小

九、 安全生产与法规符合性

防爆设计:酒精环境,电机、电器需防爆等级认证

压力容器认证:如涉及压力操作,需符合ASME或GB标准

食品接触材料认证:提供FDA、RoHS等合规证明

清洁验证:残留物检测方法学验证

十、 技术发展趋势

1.连续流提取系统:实现人参泡酒的连续化生产

2.AI工艺优化:机器学习算法动态优化提取参数

3.绿色溶剂技术:探索低度酒、水等更安全溶剂

4.成分定向提取:针对特定功效成分进行选择性富集

结论

工业级不锈钢反应釜在人参泡酒中的应用,标志着传统滋补酒生产从经验驱动向科学可控的根本转变。通过精准的工艺控制、先进的装备集成和严格的质量管理,不仅大幅提升了生产效率和产品一致性,更为人参活性成分的最大化保留与标准化提供了可靠的技术保障。

未来,随着提取技术的不断进步和智能化水平的提升,反应釜将不仅仅是生产容器,更会成为集工艺开发、在线监测、质量控制和数据追溯于一体的智能化平台,推动整个人参深加工产业向更高水平发展。