医药中间体合成反应釜是医药化工领域实现精准、高效、合规合成的核心装备,其材质、结构、控制与安全设计直接决定中间体的收率、纯度与批次稳定性,更关联 GMP 合规与绿色生产要求。以下从选型、工艺适配、智能升级、安全合规及案例应用展开,为医药中间体生产提供系统性参考。

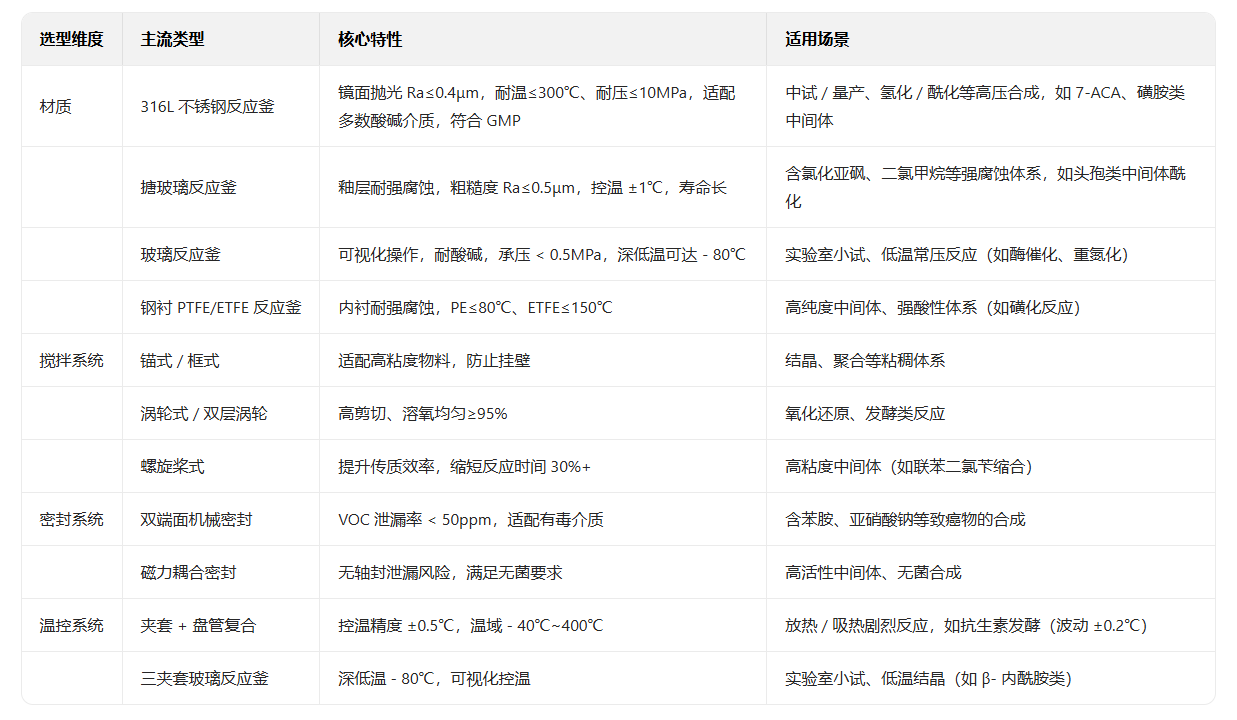

一、核心选型:按工艺场景匹配材质与结构

不同中间体合成的介质腐蚀性、温度压力、粘度及规模,决定反应釜的材质与结构选型。

二、工艺优化:温控、传质与安全的关键控制

中间体合成的收率与纯度,依赖反应过程的精准控制与安全防护。

1.精准温控:采用 PID+AI 预测模型,实时监测温度斜率,放热反应自动制冷补偿,吸热反应阶梯升温,降低杂质生成;复合传热系统适配 - 40℃~400℃宽温域,如头孢氨苄水解需控温 30℃→60℃阶梯切换。

2.高效传质:模块化搅拌适配粘度变化,如磺胺类精制用锚式搅拌避免结晶挂壁;真空 - 氮气置换将氧含量降至 0.1% 以下,防止活性中间体氧化(如催化加氢)。

3.安全与环保:配置防爆片、安全阀、在线红外 / UV 监测,实时判断反应终点;配套溶剂回收系统,减少 VOC 排放,如磺胺类中间体生产中硫酸雾回收。

三、技术升级:智能与绿色化的前沿应用

现代反应釜正通过智能控制与绿色技术重塑中间体合成路径。

1.智能控制:集成 PLC+PAT 系统,实时调节温度、pH、压力,某药企应用后头孢类生产周期缩短 20%、能耗降 18%;AI 模型预测反应拐点,避免过反应导致的杂质超标。

2.电化学合成:电极材料用铂 / 硼掺杂金刚石,精确控制电位与电流密度,以电子为清洁试剂替代高风险氧化剂,如手性中间体、杂环官能团化,收率提升且减少三废。

3.模块化设计:快速切换桨叶、密封与温控模块,适配多品种中间体柔性生产,降低换产时间 40%+。

四、GMP 合规与维护要点

医药中间体生产需满足 GMP 无菌与防污染要求。

1.材质合规:与物料接触部件用 316L / 哈氏合金,避免金属离子污染(如脂质体粒径波动 ±5nm)。

2.清洁验证:每批次用 5% 硝酸循环清洗,消除蛋白质残留;搪玻璃釜需避免碱性条件下釉层溶蚀(pH 控制 4~6)。

3.过程追溯:在线监测数据实时上传,确保批次稳定性,助力欧盟 REACH 等认证。

五、典型应用案例

1.头孢类中间体 7-ACA 合成:5000L 搪玻璃反应釜,配变频锚式搅拌 + 双层盘管控温,耐氯化亚砜腐蚀,批次稳定性提升 60%,通过 REACH 认证。

2.磺胺类中间体精制:结晶反应釜 + 在线红外,杂质控制达标,溶剂回收系统降低排放,产品打开国际市场。

3.电化学反应釜用于抗病毒药中间体:替代贵金属催化剂,氧化还原步骤原子经济性达 90%+,三废减少 60%。

六、选型与操作建议

小试优先玻璃反应釜,中试切换 316L 不锈钢,量产根据腐蚀性选搪玻璃或钢衬 PTFE。

强放热反应选夹套 + 盘管复合温控,高粘度用锚式 / 螺旋搅拌,有毒体系用双端面机械密封或磁力密封。

配置在线 PAT(红外 / UV)+ 智能控制系统,结合溶剂回收,兼顾效率与环保。

医药中间体合成反应釜的选型与优化,需以工艺为核心,平衡材质适配、精准控制、安全合规与绿色生产。通过模块化、智能化升级,可显著提升收率、稳定性并降低成本,助力企业通过严格认证并拓展国际市场。