不锈钢反应釜在新能源材料生产领域扮演着至关重要的角色,尤其是在锂离子电池、光伏材料、氢能等关键产业链中。与医药领域追求“无菌和纯净”不同,新能源领域的核心诉求是 “高效、稳定、可控” ,以应对 高固含量、强腐蚀介质、晶体控制 等特殊挑战,同时满足大规模、低成本生产的需求。

以下是其在新能源材料生产中的核心应用场景:

一、锂离子电池材料生产(应用最广泛)

1.正极材料前驱体的合成(如三元前驱体、磷酸铁锂前驱体)

场景与工艺:这是反应釜应用的核心战场。通过共沉淀反应,将镍、钴、锰(或铁、磷)的盐溶液在釜内精确控制温度、pH值、搅拌强度下,沉淀出具有特定形貌、粒径和化学计量比的微球颗粒。

对反应釜的特殊要求:

精确的化学环境控制:需要高精度的pH在线监测与自动加碱(氨水、氢氧化钠)系统,以控制晶体生长动力学。

高效的混合与传质:固含量高,需要强力、均匀的搅拌(如多层桨叶组合)以防止局部过饱和,确保颗粒的球形度、均一性和致密性,这对电池性能至关重要。

耐腐蚀性:反应体系常为酸性或碱性盐溶液,必须采用优质316L或更高等级(如904L)不锈钢,或内衬特种材料(如PP、PTFE),以抵抗氯离子、硫酸根等腐蚀。

防晶体结疤与易清洁:内壁需高度抛光,并可能设计防结疤装置,方便批次间清洗,避免异质晶种影响下一批产品质量。

2.负极材料(如硅碳复合、硬碳)的湿法改性处理

场景与工艺:用于碳基或硅基负极材料的包覆、掺杂、表面刻蚀等液相处理,以提升首次充放电效率和循环寿命。

对反应釜的要求:

良好的分散性:需要高速剪切搅拌,确保纳米级包覆剂均匀分散和附着在基底材料上。

惰性气氛保护:部分反应对氧气和水分敏感,要求反应釜具备良好的密封性和抽真空/充惰性气体(如氮气、氩气)功能。

3.电解液与添加剂合成

场景与工艺:生产锂盐(如LiPF6)、新型溶剂和功能性添加剂。

对反应釜的要求:

极高的洁净度与干燥度:电解液对水分和杂质极度敏感,反应釜系统需彻底干燥,材质纯净,密封绝对可靠(通常采用全密封磁力驱动)。

强腐蚀环境耐受:部分合成过程涉及氟化氢(HF)、五氟化磷(PF5)等强腐蚀性介质,需要特殊的耐腐材质或内衬处理。

二、光伏材料生产

1.多晶硅/单晶硅的湿法冶金提纯

场景与工艺:在西门子法或改良西门子法的前端,使用反应釜进行硅料的酸洗(HCl、HF、HNO3混合酸)或碱洗,以去除金属杂质。

对反应釜的要求:

极端耐腐蚀性:必须耐受沸腾的混合强酸,通常采用特材(如哈氏合金)内衬或全特材制造,普通不锈钢难以胜任。

废气处理接口:需配备完善的酸性废气吸收和处理系统接口。

2.光伏银浆、铝浆等电子浆料的混合分散

场景与工艺:将超细银粉、玻璃粉、有机载体等在反应釜(常作为高粘度混合釜)中进行预混合和分散。

对反应釜的要求:

高粘度搅拌能力:配备强大的双行星搅拌、刮壁桨等,确保高固含量、高粘度浆料均匀无死角。

无污染:避免金属杂质引入,影响浆料导电性。

三、氢能与燃料电池材料

1.催化剂前驱体制备(如铂碳催化剂)

场景与工艺:通过液相还原、沉积等方法,将贵金属纳米颗粒负载到碳载体上。

对反应釜的要求:

纳米级分散控制:需要精确的控温和搅拌,控制纳米颗粒的粒径和分布。

高洁净度:避免任何杂质污染催化剂表面,影响其活性。

2.储氢材料(如络合氢化物)的合成与改性

场景与工艺:在有机溶剂中进行加氢、球磨或化学改性反应。

对反应釜的要求:

高压加氢能力:需要中高压反应釜系统,耐受氢气压力,并配备高效的气体分散和循环装置。

防爆与安全:涉及氢气和易燃溶剂,设备需整体防爆设计。

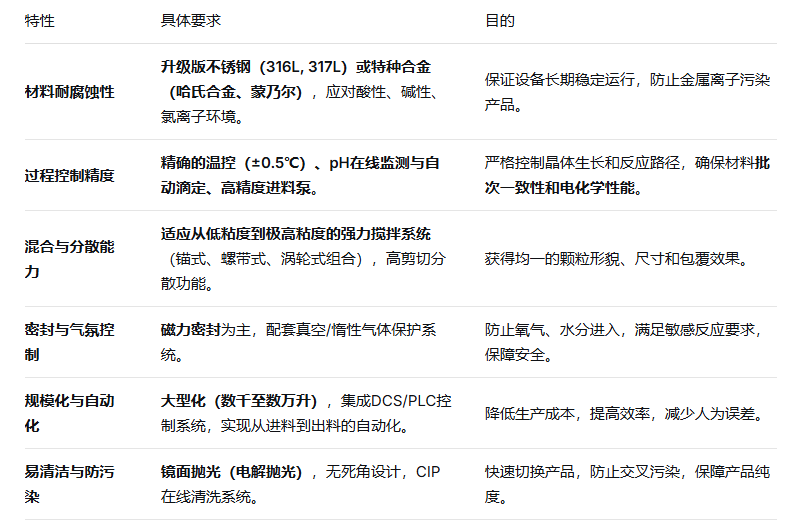

新能源领域对不锈钢反应釜的关键要求总结:

在新能源材料生产中,不锈钢反应釜是 “精密合成反应器”与“大型工业化生产设备”的结合体。其核心价值在于为高性能、高一致性的正负极材料、光伏材料等提供可控、可靠、可扩展的合成平台。选型的重点从医药的“无菌”转向了 “耐蚀、精准、高效、稳定” ,直接关系到最终新能源产品的能量密度、寿命和成本,是产业链中的关键装备。