在化工研发、医药合成、新材料制备等领域,玻璃反应釜凭借可视化操作、耐腐蚀、精准控温等核心优势,成为实验室与中试生产不可或缺的关键设备。本文从工作原理、结构特点、应用场景到选型维护,全方位解析玻璃反应釜的核心价值,助力科研与生产高效落地。

一、核心工作原理:精准控温 + 高效反应的双重保障

玻璃反应釜的核心逻辑是通过双层玻璃夹套控温与机械搅拌传质,为化学反应提供稳定、可控的环境,具体原理如下:

控温系统:双层高硼硅玻璃形成密闭夹套,通过循环泵注入恒温介质(水、油、乙二醇溶液等),实现 - 80℃(低温反应)至 300℃(高温反应)的宽范围控温,控温精度可达 ±0.5℃,满足不同反应对温度的严苛要求。

搅拌系统:由电机驱动搅拌桨(桨式、锚式、螺带式等)旋转,将物料均匀混合,打破反应体系的浓度梯度与温度梯度,加速反应速率,避免局部过热或反应不完全。

环境控制:通过密封系统实现常压、负压(真空)或惰性气体(氮气、氩气)保护环境,适用于易挥发、易氧化、有毒有害物质的反应,防止物料泄漏或变质。

标注核心组件:釜体(双层玻璃)、夹套、搅拌桨、密封装置、控温接口、加料口、冷凝管、出料口

用箭头示意:介质循环方向、搅拌旋转方向、物料反应流向、冷凝回流路径

二、结构与材质:为何成为实验室 “首选设备”?

1. 核心结构组成

2. 材质核心优势

高硼硅玻璃 3.3:化学稳定性极强,耐强酸、强碱、有机溶剂(氢氟酸除外),无金属离子溶出,确保产物纯度,尤其适合高纯度医药中间体、电子化学品合成。

全透明可视化:可实时观察反应进程(颜色变化、沉淀生成、气泡产生等),便于及时调整反应参数,减少实验误差。

耐热冲击:可承受 - 20℃至 200℃的骤冷骤热(建议温差≤5℃/min),避免日常操作中的意外损坏。

易清洁无残留:玻璃表面光滑,反应后可快速冲洗,适合多批次、多品种实验切换。

左侧:高硼硅玻璃 3.3 耐腐蚀测试(与普通玻璃、不锈钢的对比)

右侧:玻璃反应釜透明可视化效果实拍(反应过程中物料状态)

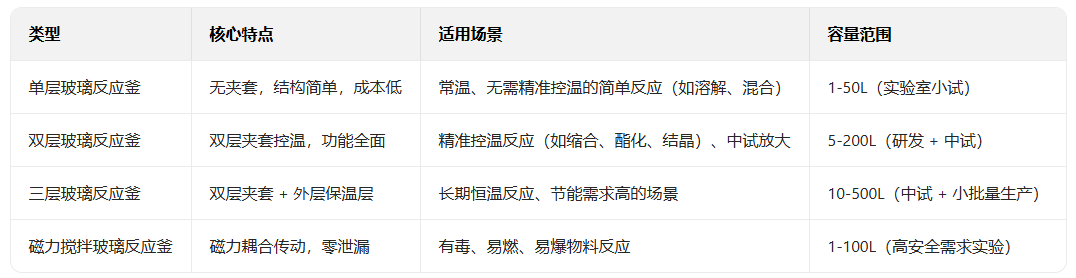

三、主流类型与适用场景:按需选择更高效

根据结构、容量和功能,玻璃反应釜可分为以下类型,适配不同实验需求:

1. 按结构分类

2. 核心应用领域

(1)精细化工领域

应用场景:有机合成、催化剂筛选、溶剂回收

案例:某化工企业使用 50L 双层玻璃反应釜进行格氏反应,通过精准控温(±1℃)和可视化监控,产物收率从 82% 提升至 91%,减少副产物生成。

(2)生物制药行业

应用场景:药物中间体合成、生物发酵、结晶纯化

案例:某药企采用 20L 磁力搅拌玻璃反应釜制备抗生素中间体,零泄漏设计避免有毒溶剂挥发,高硼硅玻璃材质确保产物无金属污染,符合 GMP 标准。

(3)新材料研发

应用场景:纳米材料合成、光电材料制备、高分子聚合

案例:某高校实验室使用 10L 双层玻璃反应釜合成量子点材料,通过低温控温(-40℃)和均匀搅拌,实现量子点粒径均一性(变异系数≤5%),为后续应用奠定基础。

(4)其他领域

食品行业:食品添加剂合成、天然产物提取(如茶多酚萃取)

环境科研:光催化降解废水、土壤修复材料研发

教学演示:高校化工原理实验,直观展示反应动力学过程

分场景展示:化工实验室中试现场、药企 GMP 车间应用、高校研发场景

标注关键信息:设备型号、反应类型、核心优势(如 “零泄漏”“精准控温”)

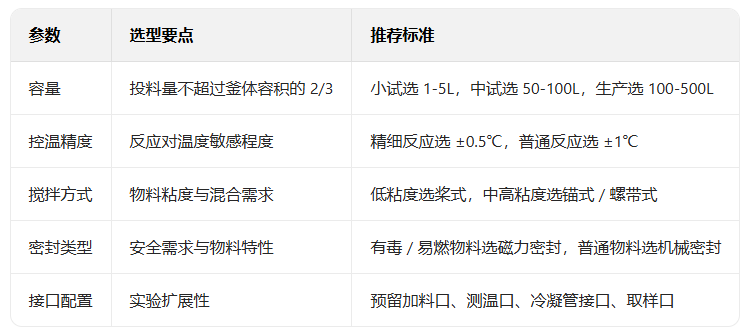

四、选型指南:3 步选出适配设备

1. 明确核心需求

反应条件:温度范围(低温 / 高温)、压力环境(常压 / 真空)、是否需要惰性气体保护

物料特性:腐蚀性(是否含强酸 / 强碱)、毒性(是否易燃 / 易爆)、粘度(低 / 中 / 高粘度)

产能需求:实验规模(小试 / 中试 / 生产)、单次投料量(对应设备容量)

2. 关键参数对比

3. 选型避坑指南

误区 1:盲目追求大容量→ 建议按 “投料量 ×1.5” 选择容量,避免容积浪费和反应效率降低

误区 2:忽视材质兼容性→ 含氢氟酸、浓磷酸的反应需特殊涂层釜体,不可用普通高硼硅玻璃

误区 3:忽略安全配置→ 高温 / 高压反应需选带超温报警、过载保护的设备,真空反应需配防爆玻璃

五、安全操作与维护保养:延长设备寿命的关键

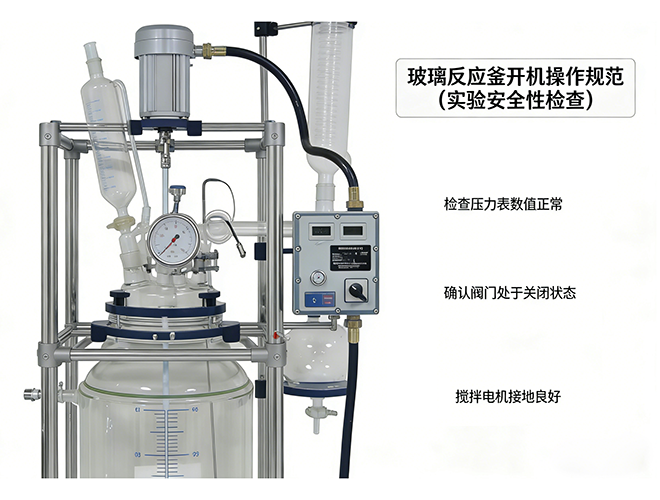

1. 开机安全检查(可视化流程)

流程节点:静态检查(玻璃部件→密封系统→管路阀门→电气系统→辅助系统)→动态试运行(冷凝水→搅拌→控温→真空测试)→合格投料→运行监控→停机清洁

标注关键节点:“不合格需停机排查”“严禁超温超压”“佩戴防护装备”

2. 日常操作注意事项

控温:避免温度骤升骤降,升温速率≤5℃/min,降温时先关闭加热再通冷却介质

加料:缓慢均匀投料,固体物料需避免撞击釜体,液体物料需通过加料漏斗注入

真空操作:先检查密封性(肥皂水检漏),再逐步抽真空,避免负压过大损坏釜体

安全防护:操作时穿戴实验服、防护眼镜、耐酸碱手套,实验室配备洗眼器、灭火器

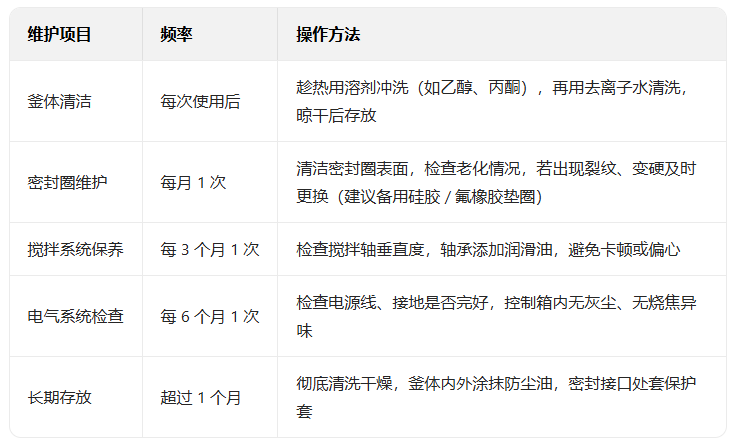

3. 维护保养要点

六、玻璃反应釜 vs 金属反应釜:如何选?

选型建议:科研研发、高纯度产物生产、多品种小批量生产优先选玻璃反应釜;大规模连续生产、高温高压(>300℃/1MPa)、强冲击环境优先选不锈钢反应釜。

七、技术创新与未来趋势

智能化升级:集成 PLC 控制系统,实现转速、温度、真空度的自动化调节与远程监控,数据实时记录(适配科研数据溯源需求)。

节能化设计:新型保温夹套 + 高效传热介质,热效率提升 20%,能耗降低 15%,符合绿色生产理念。

功能集成化:整合超声波辅助反应、在线取样检测、微波加热等功能,满足复杂反应需求(如难溶体系合成、快速反应监控)。

大型化与定制化:针对中试到生产的过渡需求,提供 500L 以上大型玻璃反应釜,支持特殊接口、非标夹套、防爆设计等定制化服务。

八、结语

玻璃反应釜以其精准控温、可视化操作、耐腐蚀的核心优势,成为实验室与中试生产的 “万能反应器”。选择适配的型号、严格遵循操作规程、做好日常维护,不仅能保障实验安全与产物质量,更能延长设备使用寿命,降低综合成本。

如果您需要根据具体反应条件(温度、压力、物料特性)定制专属玻璃反应釜方案,或获取设备报价、应用案例详情,欢迎联系我们,为您提供从选型到售后的全流程服务!