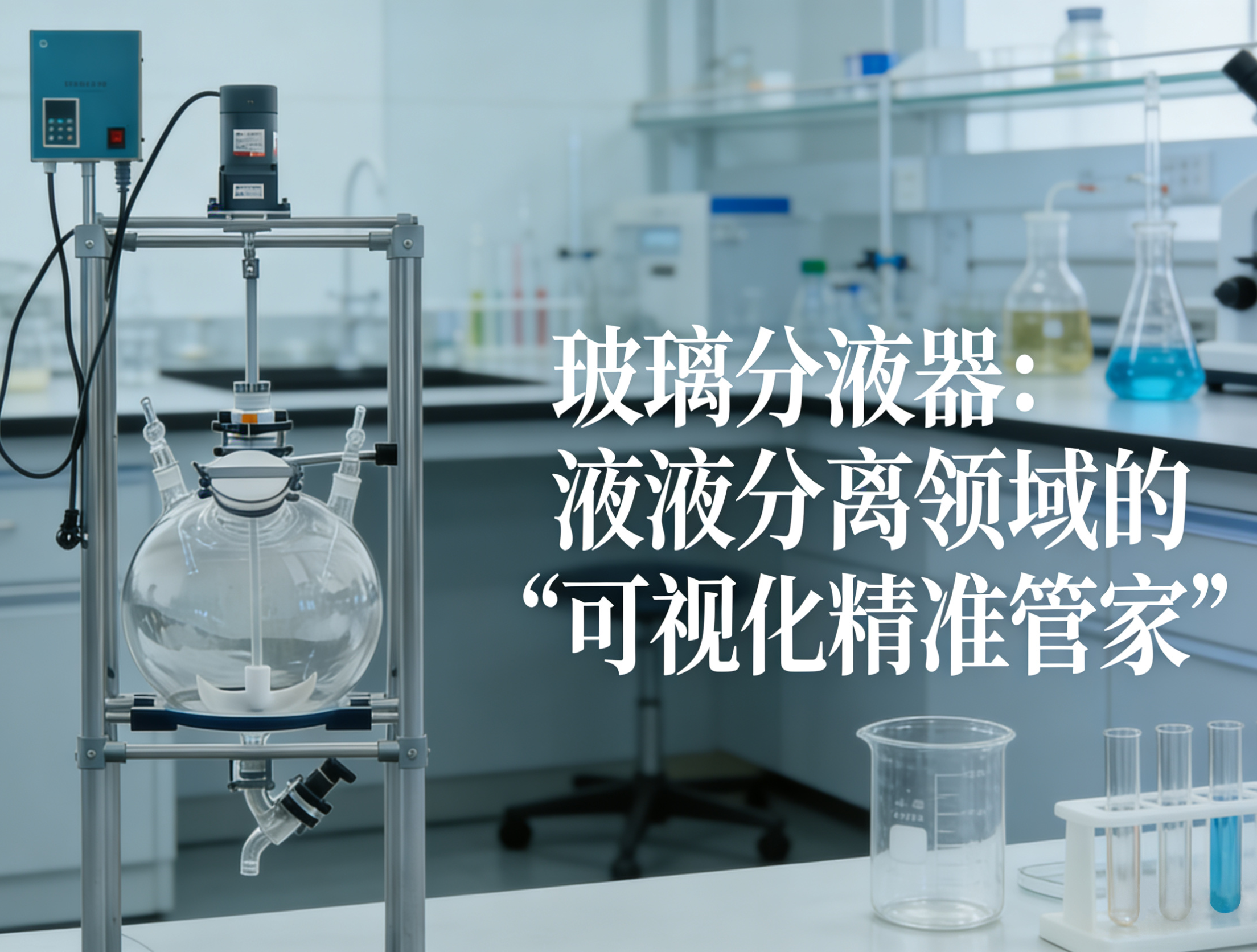

在中药提取车间的萃取工序中,它清晰呈现着有效成分与药渣浸出液的分层界面;在食品检测实验室里,它精准分离出食用油中的微量污染物;在生物制药的GMP车间,它确保疫苗纯化过程中目标蛋白与杂质的无交叉污染分离——这就是玻璃分液器。作为依托液液两相密度差异实现分离的基础设备,它以高硼硅玻璃为“透视眼”,以精密结构为“操控手”,成为连接反应与提纯的关键枢纽,在科研与工业场景中构建起“看得见的精准分离”体系。

核心结构与原理:可视化分离的底层逻辑

玻璃分液器的工作核心是“重力分层+精准操控”,通过透明玻璃材质实现分离全过程可视化,结合机械结构保障操作精度,其结构设计与工作流程高度适配液液分离的核心需求。

一、三大核心结构:材质与性能的双重保障

结构设计以“耐腐蚀、高密封、易观察”为原则,关键部件的材质选择直接决定分离效果与设备寿命:

分液主体(核心可视化部件):采用GG17或G3.3高硼硅玻璃一体吹制而成,这种材质线膨胀系数仅3.3×10⁻⁶/℃,可耐受-60℃~200℃的剧烈温度变化,同时耐强酸(除氢氟酸外)、强碱及有机溶剂腐蚀。主体容量覆盖10mL微型实验室规格至100L工业中试型号,器壁透光率达91%以上,能清晰捕捉0.1mm级的液-液分界面。

传动与密封系统:搅拌组件采用304不锈钢外包聚四氟乙烯(PTFE)材质,搭配陶瓷机械密封结构,既避免金属离子污染物料,又能实现0.095MPa的高真空密封效果,静止状态下24小时真空度衰减不超过5%。下放料阀采用玻璃与PTFE复合密封设计,无死角结构杜绝物料残留,符合制药行业GMP标准。

控制组件:工业级型号配备进口低速增力电机,支持0-450rpm/min无极调速,转速数显精度达1rpm,适配高粘度物料搅拌需求;实验室手动型号则通过活塞式刻度调节杆控制放料,最小分度值0.1mL,实现微量分液精准控制。

二、四步工作流程:从混合到分离的标准化操作

基于液液萃取与重力分层的基本原理,玻璃分液器通过标准化流程实现高效分离,全过程可视化可实时监控每一步状态:

1.投料混合:将待分离的互不相溶混合液(如中药提取液与乙酸乙酯)注入玻璃主体,启动搅拌系统使两相充分接触。根据物料粘度调整转速,高粘度物料控制在50-150rpm避免乳化,低粘度物料可提升至300rpm加速传质。

2.静置分层:关闭搅拌后,利用两相密度差异实现自然分层,如有机相(密度0.8-0.9g/cm³)浮于上层,水相(密度1g/cm³)沉于下层。借助玻璃透明特性,可通过黑色卡纸衬底清晰识别分层界面,避免传统设备“盲分”误差。

3.精准分液:缓慢开启下放料阀,通过刻度观察窗控制流速,先放出下层高密度液体,待分界面到达指定刻度时立即关闭阀门,完成两相分离。工业级多通路型号(如12针14通设计)可同时实现多路精准分配,分液均匀度误差小于±1%。

4.清洗复位:采用与物料兼容的溶剂(如乙醇、纯化水)冲洗主体,PTFE密封件与玻璃的光滑表面可减少残留,符合食品药品领域的清洁验证要求。

不可替代的核心优势:定义分离设备新标准

相较于塑料分液漏斗、离心分离机等设备,玻璃分液器凭借材质与结构优势,在精准度、安全性与适用性上形成独特竞争力:

可视化操控,误差可追溯:高硼硅玻璃的透明特性让分层过程、界面位置、物料状态全程可见,可实时调整分液节奏,避免离心分离“结果不可控”的弊端,尤其适用于未知物料体系的探索性实验。

材质安全,无交叉污染:物料仅与高硼硅玻璃和食品级PTFE接触,两类材质均通过FDA 21 CFR Part 177认证,在生物制药中可避免蛋白质变性,在食品检测中无迁移物干扰,符合GMP与GLP规范。

精准度高,适配场景广:手动型号最小分液精度达0.1mL,电动型号通过变频调速实现流量连续可调,可处理粘度0.1-1000cP的流体,既能完成实验室微量萃取,也能满足工业级50L/h的中试需求。

维护简便,性价比突出:模块化结构设计让易损件(如PTFE密封垫)更换无需专业工具,高硼硅玻璃主体可耐受高温灭菌,使用寿命达5-8年,远高于塑料分液设备的1-2年周期。

跨领域渗透:从实验室到工业线的刚需设备

凭借“可视化+精准度+安全性”的组合优势,玻璃分液器已深度融入化学、生物、医药、食品等关键领域,成为分离提纯环节的标配设备。

1. 医药与生物领域:无菌分离的“安全屏障”

在药物研发中,它是中药有效成分萃取的核心设备,某中药厂采用100L玻璃分液器提取丹参酮ⅡA时,通过可视化监控分层界面,使萃取效率提升20%,产品纯度达98.5%。在生物实验中,DNA提取过程中利用其分离核酸与蛋白质杂质,搭配低速搅拌避免细胞碎片乳化,使DNA得率提升15%。制药车间的多通路型号(如6针8通)可实现水针剂精准分装,单路误差小于±0.2mL,符合GMP生产要求。

2. 食品与检测领域:安全筛查的“精准助手”

食品安全检测中,它用于提取食品中的污染物与添加剂,如检测食用油中黄曲霉素时,通过玻璃分液器分离甲醇提取液与油相,避免塑料材质对有机相的吸附,使检测回收率达95%以上。在食品加工中,可精准分离果汁中的香精成分与果肉残渣,或实现蜂蜜中葡萄糖与果糖的初步分级,提升产品品质均一性。

3. 化学与环保领域:反应分离的“高效工具”

有机合成实验中,它是液液萃取的常规设备,在乙酸乙酯与水相的分离中,可视化操作可避免乳化层误判,使反应产物收率稳定在90%以上。环保水处理中,用于含油废水的初步分离,通过密度差实现油水分层,配合盐析法破乳(加入氯化钠提升水相密度),使油相去除率达92%,为后续深度处理降低负荷。

实用操作要点:规避风险的关键技巧

正确使用与维护可显著提升玻璃分液器的使用寿命与分离精度,核心要点包括:

材质匹配先行:明确物料化学性质,氢氟酸、浓磷酸等强腐蚀介质禁用玻璃主体,需更换聚四氟乙烯材质;高温物料(>200℃)需配套石英玻璃组件,避免玻璃软化变形。

安装与操作规范:必须垂直安装以保证重力分层均匀,进液管路避免频繁折弯,减少紊流对分层的影响。搅拌时遵循“低速启动、逐步提速”原则,防止物料飞溅与剧烈乳化。

乳化问题巧解决:若出现乳化现象,轻微乳化可静置30分钟或加1-2勺食盐盐析;顽固乳化可采用3000-5000rpm离心5分钟,或调节pH值使乳化物质变性下沉。

日常维护重点:每次使用后用纯化水或兼容溶剂冲洗,PTFE密封件定期涂抹硅脂润滑;玻璃主体避免碰撞,存放时需用软泡沫包裹,防止机械损伤。

技术迭代:从手动到智能的发展新趋势

随着科研与工业需求的升级,玻璃分液器正朝着智能化、大型化、集成化方向演进。在控制层面,智能型号已集成物联网模块,可通过手机APP实时监控转速、分液量等参数,支持远程启停与数据追溯;工业级设备采用PLC控制系统,实现与生产线MES系统的联动,提升自动化水平。

结构创新上,多通路设计成为主流,4针6通至12针14通等多种规格可满足多路同时分液需求,大幅提升生产效率;框架结构采用喷四氟处理,增强抗腐蚀能力,适配化工车间恶劣环境。在材质领域,纳米涂层玻璃的应用使主体耐磨性提升3倍,延长维护周期。

从实验室的微型萃取到工业线的中试生产,从生物制药的无菌分离到食品检测的精准筛查,玻璃分液器以“可视化”打破信息壁垒,以“精准性”保障分离质量。随着材料科学与智能控制技术的深度融合,这款液液分离领域的“精准管家”,必将在更多高端制造场景中构建起安全、高效的分离体系,为科研突破与产业升级提供坚实支撑。