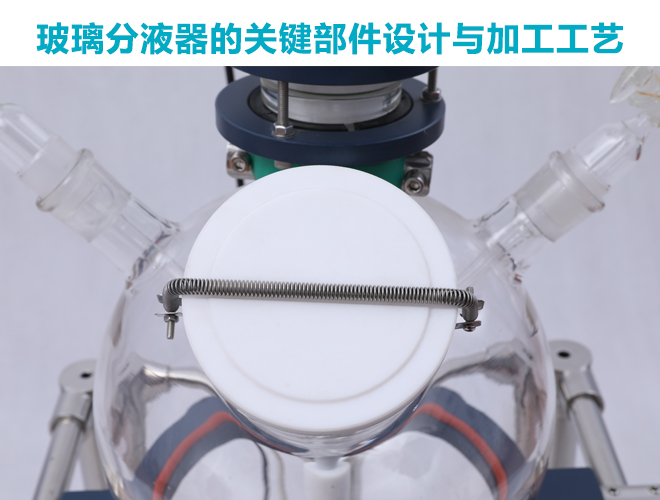

玻璃分液器的核心在于采用高硼硅玻璃,并通过精密退火消除内应力,其心脏——磨砂旋塞与本体——则必须经过配对研磨,形成完美匹配的密封面,从而实现可靠的密封与顺滑操作。玻璃分液器的关键部件设计核心是 “功能适配 + 耐用性”,加工工艺则以 “精度控制 + 材质兼容” 为核心,确保部件协同满足分液精准、密封可靠的需求。

一、核心关键部件设计要点

1. 主体容器(分液腔)

材质选择高硼硅 3.3 玻璃,设计为圆柱形腔体(减少液体残留),底部设倾斜导流口(角度 15-20°)。

容积刻度线需贴合腔体弧度,分度值根据容积分级(10-100mL 分度值≤0.1mL,1000mL 以上≤1mL),避免视觉误差。

腔体壁厚均匀(3-5mm,随容积增大增厚),顶部预留磨口接口,兼顾密封性与装配便利性。

2. 活塞组件(核心密封部件)

材质采用 PTFE(聚四氟乙烯),设计为阶梯式结构(一端适配磨口,一端带操作手柄)。

活塞表面设 3-4 道环形密封槽(槽宽 0.8-1mm),内置氟橡胶 O 圈(增强密封),与玻璃活塞套的配合间隙≤0.01mm。

手柄设计为防滑纹理,操作端与活塞一体化成型(避免松动),适配手动或电动驱动结构。

3. 磨口接口(连接关键)

设计为圆锥面配合(锥度 1:10),磨口深度 8-12mm(匹配标准磨口规格 14/23、19/26),保证贴合度。

接口内壁设细微防滑纹(增加摩擦力),外壁预留定位槽(避免装配错位),兼顾密封性与拆卸便利性。

4. 节流阀与引流管

节流阀采用针型阀芯设计(阀芯锥度 1:5),可实现流速微调(0.1-10mL/min),适配不同分液场景。

引流管为高硼硅玻璃材质,设计为直壁光滑结构(内壁粗糙度 Ra≤0.2μm,减少挂液),管径随容积匹配(小容积 φ3-5mm,大容积 φ8-10mm)。

二、关键部件加工工艺要求

1. 主体容器加工工艺

成型:采用模具吹制或离心浇铸工艺,保证腔体圆度误差≤0.01mm/m。

退火:600-650℃高温退火处理(保温 2-3 小时),消除成型过程中的内应力(避免温差破裂)。

刻度加工:激光刻线(线宽 0.15mm),刻后经高温固色处理(确保刻度耐磨不脱落)。

2. 活塞组件加工工艺

成型:数控车削加工(公差 ±0.005mm),保证活塞与玻璃套的间隙精度。

表面处理:端面抛光(粗糙度 Ra≤0.2μm),密封槽采用铣削成型(槽壁光滑无毛刺)。

检验:装配前经耐腐测试(浸泡浓酸 / 有机相 24 小时,无变形、溶出)。

3. 磨口接口加工工艺

粗加工:金刚石砂轮研磨圆锥面,保证锥度精度(误差≤0.005)。

精加工:采用湿式研磨(研磨液为氧化铈悬浮液),提升表面光洁度(Ra≤0.1μm)。

后处理:硅烷偶联剂处理(增强与活塞的贴合密封性),尺寸校准后标识规格。

4. 节流阀与引流管加工工艺

引流管:冷拔成型(直线度误差≤0.1mm/m),两端经火焰抛光(去除毛刺,避免划手)。

节流阀芯:精密磨削加工(锥面圆度误差≤0.003mm),与阀座配合后进行流量校准。

装配:阀芯与阀座采用过盈配合(配合公差 - 0.002~-0.005mm),装配后测试漏液率(静态 30 分钟无漏液)。

三、设计与工艺的核心适配原则

材质协同:所有与液体接触的部件(活塞、阀芯、引流管)需避免与萃取体系反应(如强氟体系需选用改性 PTFE)。

精度匹配:加工公差需统一(如活塞与玻璃套、磨口与接头的公差等级均为 IT7 级),避免装配间隙过大。

耐用性优先:关键部件(活塞、阀芯)的加工工艺需兼顾耐磨性(如 PTFE 活塞表面加硬处理),延长使用寿命。