不锈钢反应釜搅拌系统的常见故障可按核心部件失效类型划分,主要集中在异响振动、密封泄漏、效率下降、电机 / 减速器故障四大类,具体故障现象及对应原因如下:

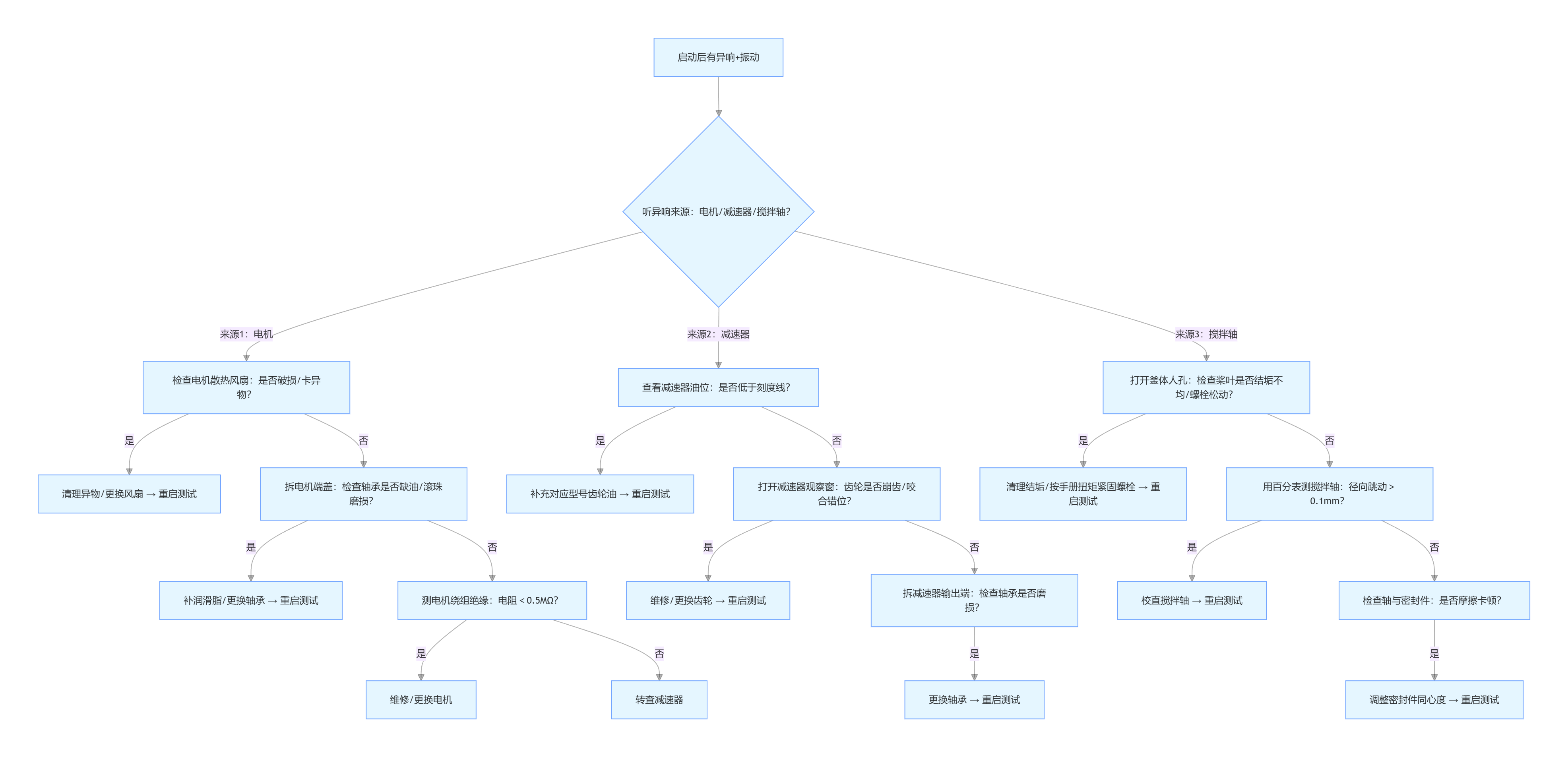

1. 搅拌系统异响 + 异常振动(最高频故障)

这是最易察觉的故障,通常伴随部件磨损或安装偏差,具体原因包括:

搅拌桨叶失衡:桨叶表面结垢不均(如高粘度物料残留)、桨叶螺栓松动 / 断裂,导致旋转时重心偏移,产生周期性振动(多伴随 “嗡嗡” 共鸣声)。

轴承磨损:电机或减速器的滚动轴承缺油、滚珠磨损,会发出 “咯噔咯噔” 的摩擦声;若轴承内圈 / 外圈变形,振动幅度会明显增大(手摸壳体有明显麻感)。

搅拌轴弯曲:长期高负荷运行、或釜内有异物撞击轴体,导致轴的直线度超标(径向跳动>0.1mm),旋转时轴与密封件摩擦,产生 “刮擦声” 并伴随振动。

减速器齿轮问题:减速器缺油、齿轮齿面磨损 / 崩齿,会发出 “刺耳的金属咬合声”;若齿轮安装错位,振动会随转速升高而加剧。

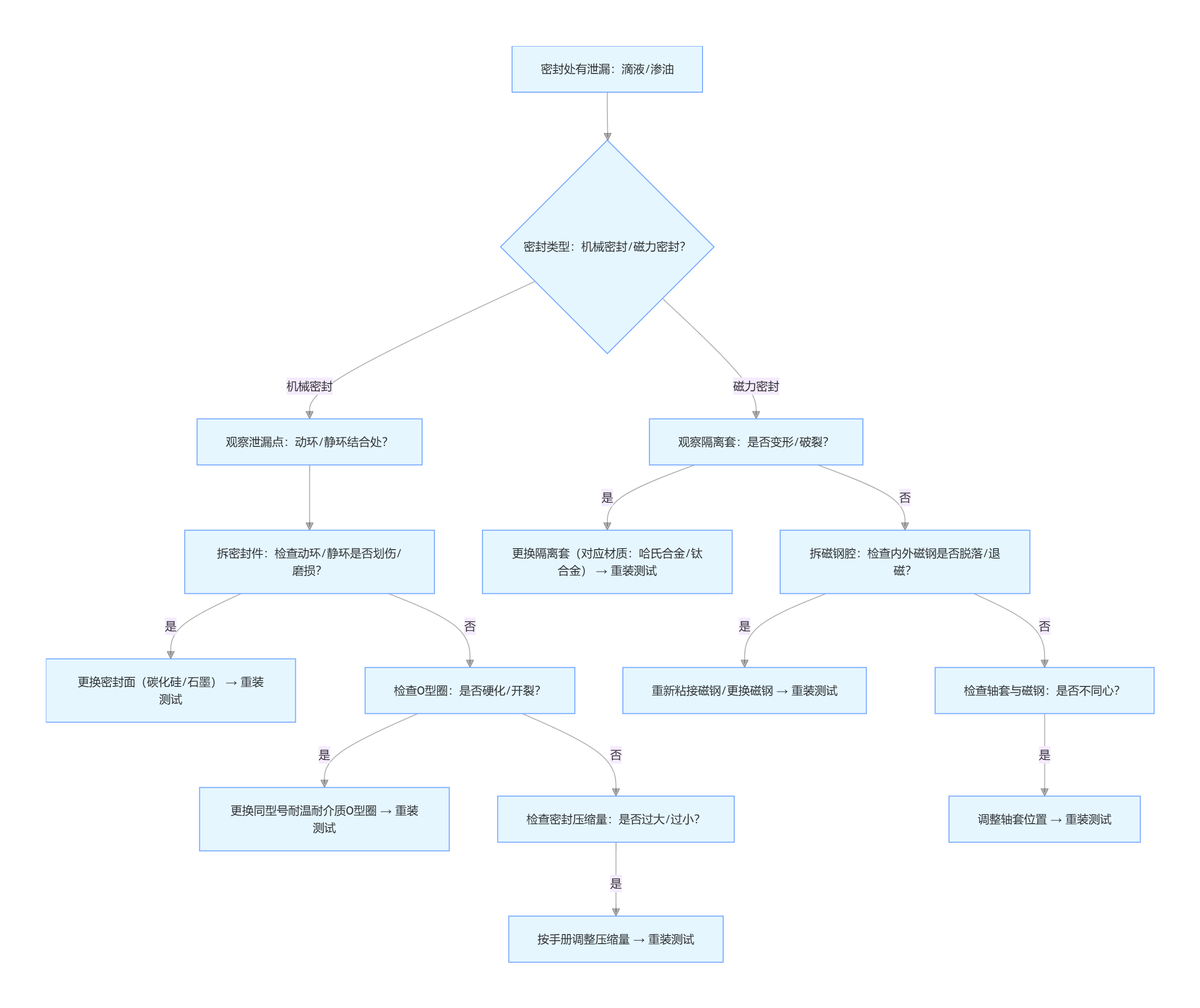

2. 密封部位泄漏(高危故障,需紧急处理)

主要发生在搅拌轴与釜体的密封处,分机械密封和磁力密封两种场景:

机械密封泄漏:

密封面磨损:动环与静环的密封面(如碳化硅 / 石墨材质)因杂质颗粒划伤、或长期干摩擦(缺润滑)导致平面不平整,出现连续滴漏(>1 滴 / 分钟)。

O 型圈老化:密封面周边的橡胶 O 型圈(耐温 / 耐介质选型错误)长期受高温、溶剂腐蚀,出现硬化、开裂,导致介质从间隙渗出。

安装偏差:机械密封压缩量过大 / 过小,或轴套与密封件不同心,导致密封面无法完全贴合,产生泄漏。

磁力密封泄漏:

隔离套损坏:磁力密封的金属隔离套(通常为哈氏合金 / 钛合金)因高温变形、或被釜内异物撞击破裂,导致釜内介质渗入磁钢腔,破坏磁耦合传动。

磁钢脱落 / 退磁:长期高温(>400℃)或剧烈振动,导致内外磁钢的粘接层失效、磁钢脱落,或磁钢磁性衰减,传动扭矩不足的同时伴随泄漏。

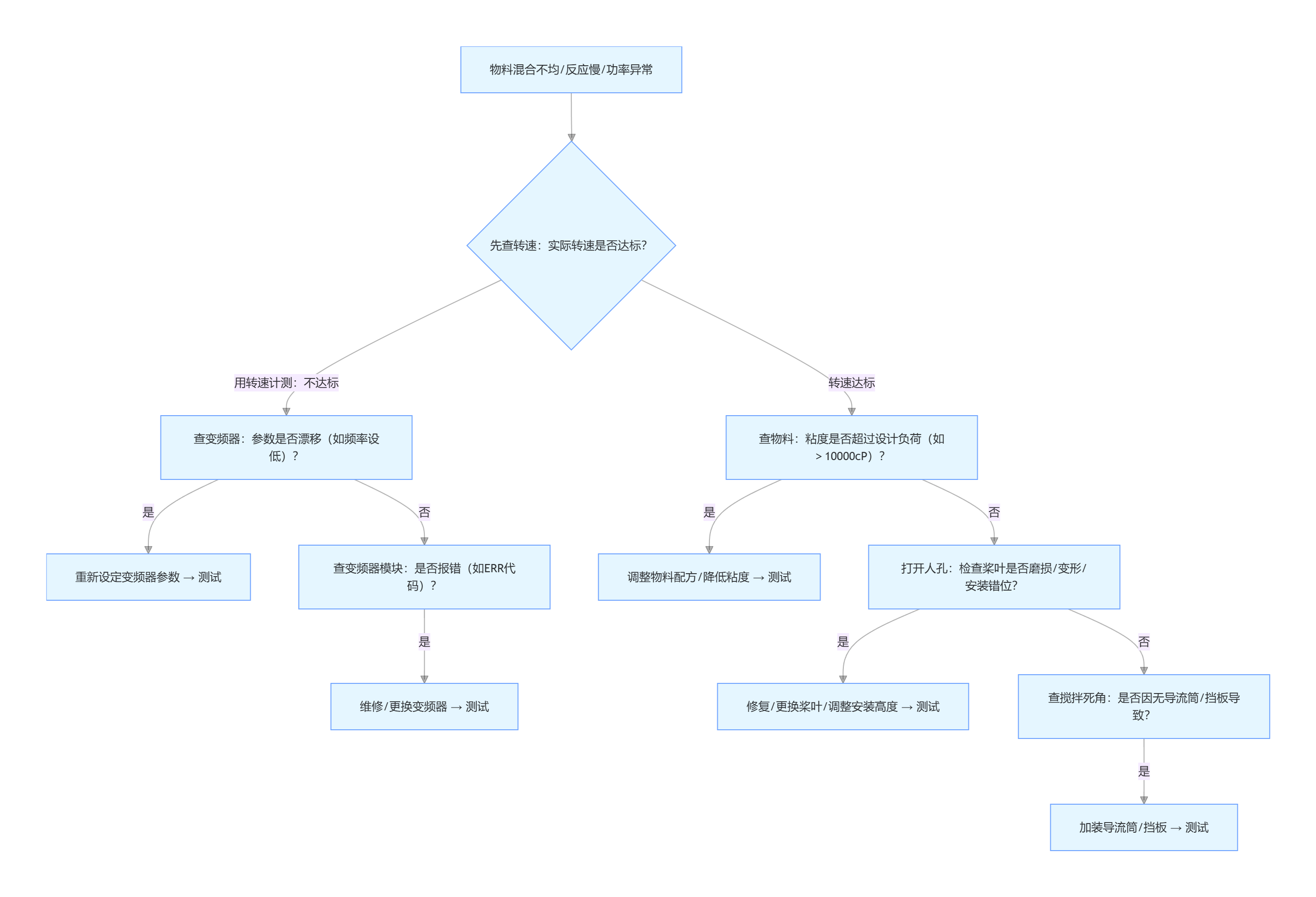

3. 搅拌效率下降(隐性故障,易被忽视)

表现为物料混合不均、反应速率变慢,或搅拌功率异常升高,原因包括:

桨叶选型 / 安装不当:高粘度物料(>10000cP)用了低剪切的推进式桨叶,或桨叶安装高度过高 / 过低(未覆盖物料液位核心区域),导致搅拌死角增多。

桨叶磨损 / 变形:桨叶长期搅拌含固体颗粒的物料,叶片边缘被冲刷磨损、或因过载弯曲,实际搅拌面积减小,混合能力下降。

变频器故障:变频电机的变频器参数漂移(如频率上限被误设低)、或模块损坏,导致搅拌转速达不到设定值(如设定 300rpm 实际仅 150rpm),效率降低。

物料粘度过高:进料时物料粘度突然超过搅拌系统设计负荷(如原设计适配 1000cP,实际达 5000cP),导致电机过载、转速被迫下降,甚至 “闷机”。

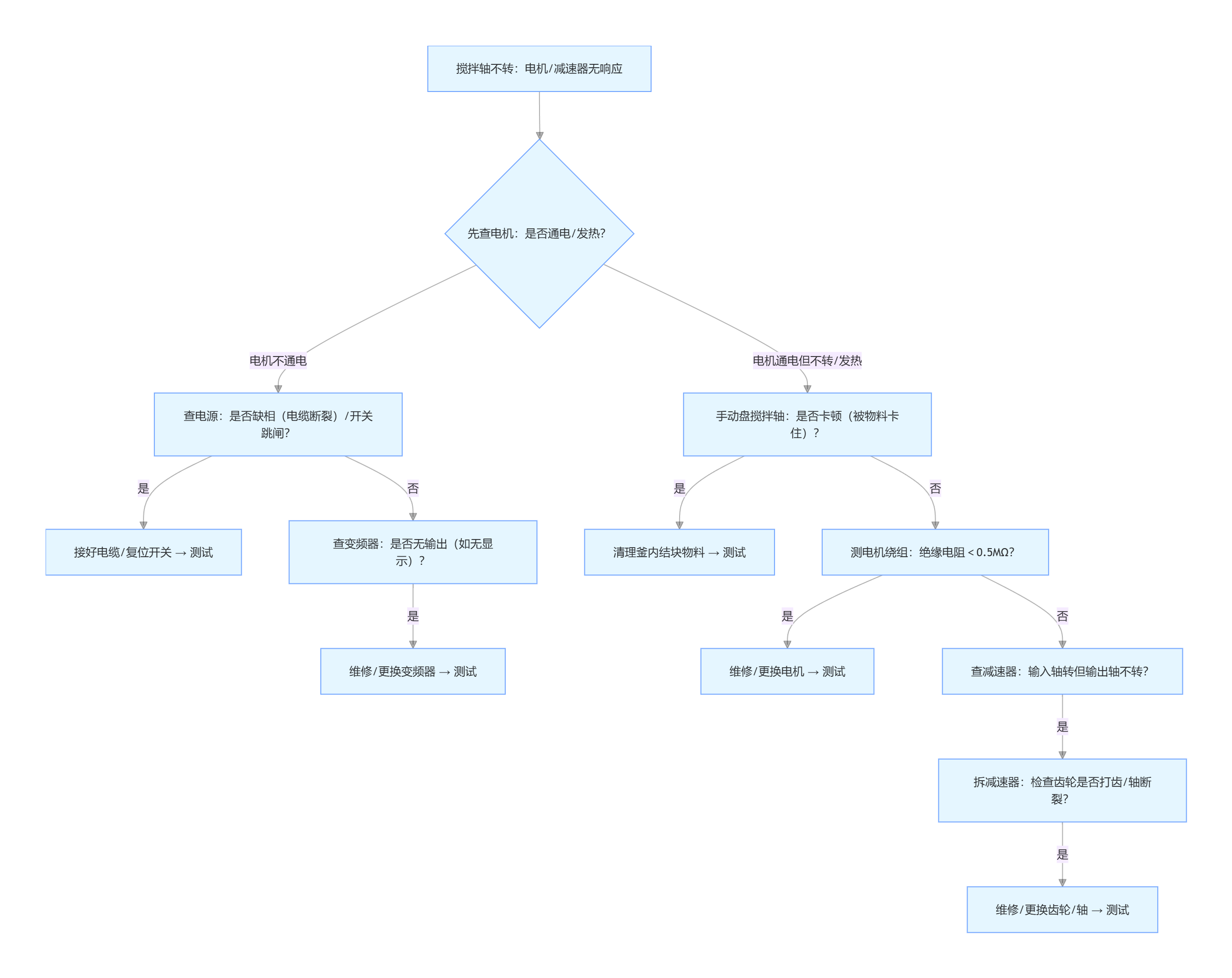

4. 电机 / 减速器直接故障(导致搅拌停摆)

电机故障:

电机过热跳闸:负载过大(如物料结块卡住桨叶)、电机散热风扇损坏、或定子绕组绝缘老化(受潮 / 油污侵蚀),导致电机温度超过额定值(通常>120℃),热保护开关跳闸。

电机不启动:电源缺相(如电缆线断裂)、变频器无输出、或电机绕组烧毁(万用表测绝缘电阻<0.5MΩ),导致电机无响应。

减速器故障:

减速器漏油:箱体结合面的密封垫老化、或油位过高(超过刻度线),导致润滑油从法兰间隙渗出,同时伴随齿轮润滑不足加剧磨损。

减速器无输出:内部齿轮打齿(过载导致)、或输入轴 / 输出轴断裂,电机运转正常但搅拌轴不转,多伴随 “咔嚓” 的断裂声后停摆。

不锈钢反应釜搅拌系统故障排查流程图

前提:所有排查前需执行「安全操作」

切断搅拌系统总电源(含电机、变频器),关闭釜体进出料阀;

若釜内有高温 / 高压介质,需先降温泄压至常温常压,再开始排查。