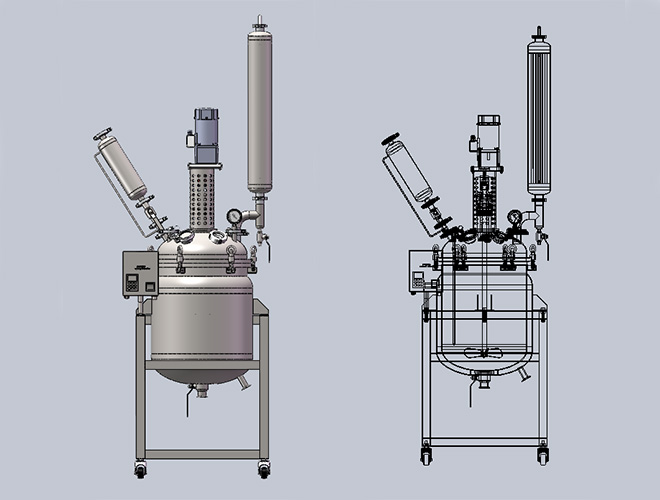

双层不锈钢反应釜是化工、制药、食品等行业中用于完成混合、反应、结晶等工艺的核心设备,其 “双层” 设计赋予了高效控温的特性,而不锈钢材质则保证了设备的耐腐蚀性与卫生性。本文将从核心结构、技术原理和关键部件三方面进行详细解析。

一、核心结构:双层设计的 “内外分工”

双层不锈钢反应釜的结构以 “双层容器” 为核心,整体由内层反应腔、外层夹套及辅助结构组成,各部分分工明确:

1. 内层反应腔(釜体)

- 功能:直接容纳反应物料,是化学反应、物料混合的主要场所。

- 材质:通常采用 304、316L 等不锈钢材质(316L 耐腐蚀性更强,适合含氯离子或强腐蚀性物料),内壁经过抛光处理(Ra≤0.8μm),减少物料残留,便于清洁。

- 结构特点:多为圆柱形或锥形,底部可设计为平底、椭圆底或球形底(球形底利于物料彻底排出),顶部与釜盖通过法兰密封连接。

2. 外层夹套(传热腔)

- 功能:位于内层反应腔外侧,形成封闭的环形空间,通过通入加热或冷却介质(如热水、蒸汽、导热油、冷水等),实现对釜内物料的温度控制。

- 结构形式:

- 整体夹套:完全包裹内层釜体,传热面积大,适用于均匀控温需求;

- 半管夹套:由半圆形管道焊接在釜体外壁形成,抗压性能更强,适合高压加热 / 冷却场景。

- 介质进出口:夹套上下端分别设有介质入口和出口,部分设备设计有导流板,优化介质流动路径,提升传热效率。

3. 辅助结构

- 釜盖:与釜体配套的密封部件,通常为法兰式或快开式,上面预留接口用于安装搅拌器、温度计、压力表、进料口等部件。

- 支撑结构:包括支架或底座,用于固定反应釜,确保设备运行稳定。

- 出料口:位于釜体底部,配备阀门(如球阀、蝶阀),便于控制物料排出。

二、技术原理:基于传热与流体力学的协同作用

双层不锈钢反应釜的核心技术原理围绕温度控制和物料混合两大核心需求展开,通过结构设计与介质协同实现工艺目标:

1. 温度控制原理:夹套传热

- 传热方式:利用外层夹套与内层釜体的温差,通过热传导、对流实现热量交换。例如:

- 加热时,向夹套通入蒸汽或高温导热油,热量通过内层釜壁传递给物料;

- 冷却时,通入冷水或冷冻盐水,吸收物料热量并通过介质循环带走。

- 控温精度:通过调节夹套介质的流量、温度及循环速度,结合釜内温度传感器的反馈,可将物料温度控制在 ±1℃范围内(高精度设备可达 ±0.5℃)。

2. 物料混合原理:搅拌与流体运动

- 搅拌作用:釜内搅拌器旋转时,推动物料形成轴向和径向流动,打破物料分层,使反应物均匀接触,同时强化釜内温度均匀性(避免局部过热或过冷)。

- 流体力学设计:根据物料粘度(低粘度、高粘度或膏状)选择搅拌桨形式(如桨式、锚式、涡轮式、螺带式),通过优化桨叶角度和转速,确保混合效率最大化。

3. 压力控制原理(针对带压反应)

- 若反应需在加压或真空条件下进行,釜体与釜盖的密封结构(如机械密封、磁力密封)可实现压力隔离,通过安全阀、压力变送器监控并调节釜内压力,避免超压风险。

三、关键部件:决定设备性能的核心组件

双层不锈钢反应釜的性能依赖于各关键部件的协同工作,其中以下部件对设备稳定性、安全性和效率起决定性作用:

1. 搅拌系统

- 搅拌桨:根据物料特性选择类型:

- 桨式:适用于低粘度物料的简单混合;

- 锚式 / 框式:贴合釜壁设计,适合高粘度物料,可减少壁面物料残留;

- 涡轮式:产生强烈径向流动,适合需要剧烈混合或分散的场景;

- 螺带式:适用于高粘度或大容量物料,推动物料轴向循环。

- 搅拌轴:连接搅拌桨与驱动装置的传动轴,需具备足够强度(防止弯曲)和同心度(减少振动)。

- 驱动装置:由电机、减速器组成,通过调节转速(通常 5-600r/min)控制搅拌强度,部分设备配备变频调速功能,实现转速精准调节。

2. 密封装置

- 作用:防止釜内物料泄漏(尤其是有毒、易燃或高压物料),同时避免外界空气进入(如厌氧反应)。

- 常见类型:

- 机械密封:由动环、静环组成,通过弹簧压力贴合密封,适用于中高压、高转速场景,密封效果好;

- 填料密封:由柔性填料(如四氟乙烯)填充密封腔,成本低,但密封性略差,适用于低压、低转速场景;

- 磁力密封:通过磁力耦合传动,釜内无轴贯穿,完全零泄漏,适用于高危物料或洁净度要求极高的场景(如制药行业)。

3. 夹套与传热组件

- 夹套材质:与釜体材质匹配(如 304 不锈钢),部分高压场景采用碳钢夹套(外层)+ 不锈钢内衬(内层)组合,平衡成本与耐腐蚀性。

- 介质循环部件:包括进出料阀门(截止阀、闸阀)、过滤器(防止杂质堵塞)、压力表(监控夹套压力),部分设备配备夹套排气阀(排出空气,避免影响传热)。

4. 进出料与工艺接口

- 进料口:位于釜盖,可设计为法兰接口(连接管道)或漏斗式(手动加料),部分配备止回阀防止物料回流。

- 出料阀:底部出料口的核心部件,需满足:

- 密封性好(避免残留);

- 耐磨损(针对含颗粒物料);

- 易清洁(如卫生级球阀,适合食品、制药行业)。

- 工艺接口:包括温度计接口(安装热电偶 / 热电阻)、压力表接口、取样口(便于过程检测)、安全阀接口(超压保护)等,接口规格与工艺需求匹配。

5. 安全附件

- 安全阀:当釜内压力超过设定值时自动泄压,是压力设备的必备安全部件;

- 爆破片:作为安全阀的补充,在超压时瞬间破裂泄压,适用于粘性物料或易堵塞安全阀的场景;

- 液位计:监控釜内物料液位,避免超量加料(如玻璃管液位计、磁翻板液位计)。

四、总结

双层不锈钢反应釜的高效性源于其 “双层夹套控温 + 精准搅拌” 的协同设计,核心结构的合理性、技术原理的实用性及关键部件的可靠性共同决定了其在化工、制药等领域的不可替代性。在实际应用中,需根据物料特性(腐蚀性、粘度、毒性)、工艺需求(温度、压力、混合强度)选择合适的材质、密封形式及部件配置,以确保设备稳定运行并满足生产要求。