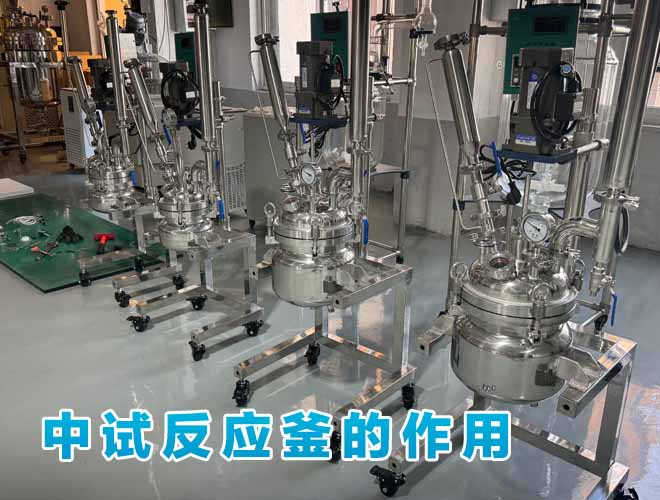

中试反应釜在化工、制药、材料等领域扮演着至关重要的桥梁角色,连接实验室小试研究和最终的工业化大规模生产。它的核心作用可以概括为以下几个方面:

工艺放大验证与可行性研究:

这是最核心的作用。实验室小试(通常几毫升到几升规模)成功的反应条件,直接放大到工业生产规模(几立方米到几十上百立方米)时,往往会出现意想不到的问题(放大效应)。

中试反应釜(规模通常在几十升到几立方米)提供了一个中间规模的平台,用于验证小试工艺在大一些规模下的可行性和稳定性。工程师可以在更接近实际生产的环境下,观察反应行为、测试工艺参数、评估设备适应性。

工艺优化与参数确定:

在小试基础上,中试是深入优化工艺参数(如温度、压力、反应时间、加料速度、搅拌速率、浓度、催化剂用量等)的关键阶段。

通过中试试验,可以找到最优、最稳定、最经济的操作窗口,确保在大规模生产时能达到预期的产品质量、收率和生产效率。

工程数据获取:

为工业化工厂的设计提供关键的工程数据和设计依据:

热力学和动力学数据: 反应热、放热速率、传热需求(需要多大的换热面积?冷却介质流量?)。

传质与混合数据: 搅拌效果、气液/液液分散情况、传质效率(需要什么类型的搅拌桨?多大功率?转速?)。

物料处理数据: 物料的粘度、流动性、固含量、过滤洗涤干燥特性等。

三废数据: 废气、废水、废渣的产生量和特性,为环保处理设计提供依据。

设备选型与性能测试:

验证所选反应釜材质(耐腐蚀性、耐温性)是否满足要求。

测试搅拌系统、换热系统(夹套、盘管)、测温测压系统、控制系统等关键设备的性能和匹配度。

评估设备的操作性和可维护性。

原材料和消耗定额核算:

在中试规模下,能更准确地测定各种原料、催化剂、溶剂、能源(蒸汽、冷却水、电)的实际消耗量,为大规模生产的成本核算提供可靠依据。

产品样品制备:

生产出足够数量(比小试多得多)的中试产品样品,用于:

全面的质量检测和分析(纯度、杂质谱、理化性质、稳定性等)。

下游应用试验(如作为原料进行下一步合成、配方研究、客户试用、市场推广)。

法规注册(如药品、农药、新材料的注册申报需要提供中试规模生产的产品数据)。

安全评估与风险识别:

放大过程中的安全风险识别至关重要。 小试中不易发现的安全隐患(如反应失控风险、副反应加剧、物料累积、局部过热、粉尘爆炸风险等)在中试规模下更容易暴露出来。

通过中试可以:

测试反应的安全边界(最高允许温度、最大加料速率等)。

评估紧急泄放系统的需求。

制定更完善的安全操作规程和应急预案。

为工业化装置的安全设计提供依据。

培训操作人员:

在中试车间进行操作,可以让未来的生产操作人员熟悉工艺过程、设备操作、控制逻辑和应急处理,为顺利开车和生产做准备。

总结来说,中试反应釜的作用远不止是“做一次更大的实验”。它是:

风险控制的关键环节: 提前发现并解决放大问题,避免工业化失败带来的巨大经济损失和安全风险。

数据转换的中心枢纽: 将实验室的化学知识转化为工业化所需的工程数据和设计基础。

工艺成熟的必经之路: 确保工艺在转移到大规模生产前是稳健、可靠、经济、安全且符合质量要求的。

连接研发与生产的桥梁: 是实现科研成果产业化的不可或缺的一步。

因此,中试阶段是新产品、新工艺开发过程中投入最大、耗时最长但也最为关键的一环,中试反应釜则是完成这一使命的核心设备。