不锈钢反应釜要实现精准控温(如±0.5°C甚至更高精度),需通过硬件设计、控制系统和操作策略三方面协同优化。以下是关键技术与实施步骤:

一、硬件设计:构建高效热传递基础

优化传热结构

夹套/盘管组合设计:

主夹套:覆盖大面积釜壁,通循环导热油/水,提供基础换热。

内置盘管(或半管夹套):插入反应物料内部,直接强化换热,尤其适合高粘度或强放热体系(传热效率提升30-50%)。

挡板设计:避免流体“打旋”,增强湍流,消除温度死角(如“锚式+刮壁”挡板用于高粘度物料)。

选择高精度执行元件

加热/冷却阀门:

电动调节阀(优于电磁阀):实现流量连续调节(如0-100%开度),分辨率≤1%。

分程控制:分别安装加热阀和冷却阀,避免冷热抵消(如蒸汽加热+冷冻水冷却)。

循环泵:变频控制,精确调节夹套介质流量(流量波动<2%)。

温度传感器部署策略

多点测温:

位置 作用 物料内部(多深度) 监控反应核心温度梯度 釜壁内表面 检测金属-物料界面温度 夹套进口/出口 计算实际换热量(ΔT) 导热油系统 防止局部过热/过冷 传感器类型:PT100铂电阻(精度±0.1°C)或热电偶(Type J/K),需定期校准。

二、控制系统:智能算法驱动

PID算法的深度优化

自适应PID:自动调整参数(P/I/D)应对反应不同阶段的热容变化。

分段PID:为升温、恒温、降温阶段设置独立参数(如升温期用高P值,恒温期用高I值)。

抗积分饱和(Anti-windup):避免长时间偏离设定值导致控制失效。

串级控制(Cascade Control)

内环(副回路):快速响应夹套温度波动(控制周期≤1秒)。

外环(主回路):基于物料温度微调设定值(控制周期5-10秒),抑制反应放热干扰。

前馈补偿(Feedforward)

实时监测干扰源(如进料流量、搅拌功率、反应放热速率),提前调整阀门开度。

动态模型示例:

阀门开度修正量 = K₁×进料流量变化 + K₂×搅拌功率变化

导热油循环单元

加热/冷却一体机:

制冷功率 ≥ 最大反应放热功率的1.5倍

加热功率 ≥ 总热容×目标升温速率×安全系数

动态温度范围:-50°C ~ 300°C(如Julabo, Huber品牌)。

油路设计:

双循环回路(加热/冷却独立)

膨胀槽缓冲温度波动

过滤器防止管路堵塞

精准油温控制

导热油自身控温精度需高于釜内目标精度(如釜控±0.5°C → 油系统需±0.1°C)。

采用变频压缩机制冷 + PWM调制加热,减少温度超调。

温度斜坡控制(Ramp)

非线性升温:初始慢速(如1°C/min),接近设定点时降速(0.1°C/min),避免过冲。

公式参考:

升温速率 = K × (设定温度 - 当前温度)^n(n>1时接近设定点自动减速)

搅拌优化

变频调速:依据粘度/密度实时调整转速,确保雷诺数Re>10⁴(湍流状态)。

组合桨叶:

高剪切涡轮桨(底部) → 快速分散热量

轴向流桨(上部) → 促进整体循环

热惯性补偿

提前关闭加热(如低于目标0.3°C时),利用余热达到平衡。

冷却系统预启动应对放热峰。

独立超温保护

机械式温度开关(如Klixon)直接切断加热电源,与控制系统物理隔离。

设定值比目标温度高5-10°C(如目标100°C → 机械开关设110°C)。

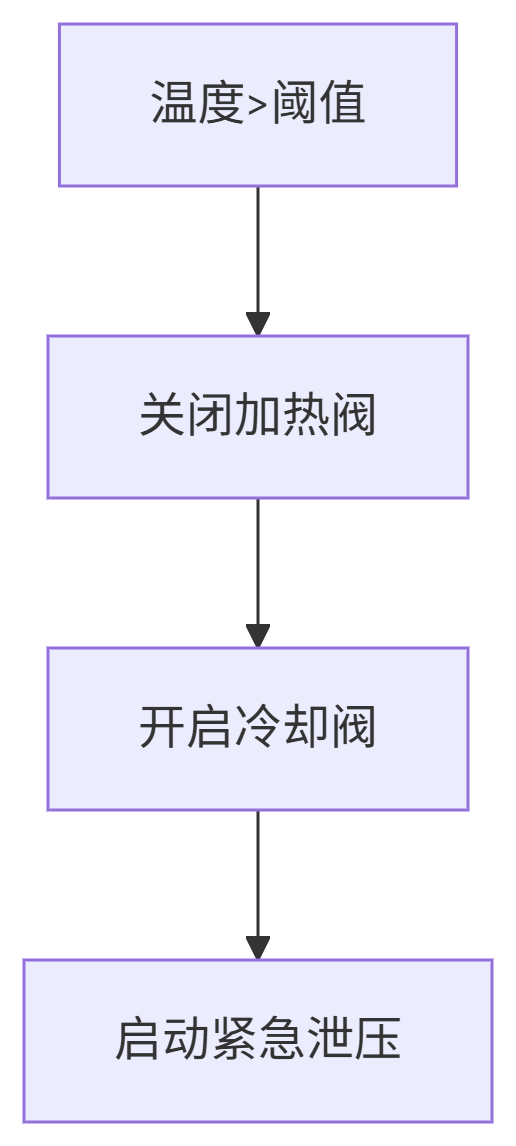

压力联锁

实时数据追踪

记录温度、阀门开度、搅拌功率等参数,通过趋势分析预测异常(如放热速率突变)。

六、验证与校准

空载测试:

阶梯升温(如30°C→50°C→80°C),验证静态精度(±0.1°C内)。

负载热分布测试:

在釜内不同位置放置传感器,加水至工作容积,恒温下最大温差应<0.5°C。

动态响应测试:

模拟放热(注入热水)/吸热(加入冰),测试系统恢复时间(如±1°C偏差需在2分钟内恢复)。

典型高精度控温方案配置

组件 推荐规格 品牌参考 温度传感器 PT100, 四线制, Class A (±0.1°C) Wika, Endress 控制阀 电动球阀, 分辨率0.5% Samson, Burkert 温控模块 多通道PID, 支持串级控制 Eurotherm, Omron 热媒循环机 -40~200°C, 精度±0.1°C Huber, Julabo 搅拌电机 变频, 扭矩≥50 N·m Heidolph, IKA 关键提示:精准控温不仅是技术问题,更是系统工程。需定期维护(如清理夹套水垢、校准传感器)、针对不同反应物性(比热容、粘度)调整参数,并始终将安全逻辑置于最高优先级。

三、热媒系统:温度稳定的基石

四、工艺操作策略

五、安全冗余设计