聚合反应釜是专门为进行聚合反应而设计制造的特种反应釜,属于化学反应釜中的一大重要类别。它承载着将单体(小分子)通过化学反应连接成高分子聚合物(如塑料、橡胶、纤维、树脂、胶粘剂等)的关键任务。由于其反应过程往往具有高放热、高粘度、易粘壁、传质传热要求苛刻、潜在失控风险大等特点,聚合反应釜在设计、材料、结构和控制方面与普通反应釜有显著区别。

核心特点与特殊设计:

应对高放热与强传热需求:

大换热面积: 通常配备大尺寸夹套、内冷挡板(兼导流和换热)、内部盘管(蛇管或列管),甚至外循环换热器。

高效搅拌强化传热: 搅拌设计确保物料在换热表面高速流动。

精确温控系统: 采用先进的串级控制(如夹套/盘管循环介质温度与釜温联动)、分程控制等,防止局部过热导致爆聚或分子量分布不均。

处理高粘度物料:

强力搅拌系统:

大功率电机与重型减速机: 提供足够扭矩。

特殊搅拌桨叶: 如锚式、框式、螺带式、螺杆-螺带组合式、Maxblend桨等,适应从低粘度单体到极高粘度熔体/胶浆的整个反应过程,确保混合均匀、消除死角、防止挂壁。

高刚性轴与轴承: 承受高粘度带来的巨大扭矩和径向力。

防粘壁与自清洁设计:

釜内壁抛光: 高等级镜面抛光(如Ra ≤ 0.4μm)减少粘附点。

特殊涂层/衬里: 搪玻璃(耐腐蚀防粘)、聚四氟乙烯涂层、特种合金衬里等。

刮壁式搅拌器: 锚式、框式桨叶设计成与釜壁间隙极小(甚至带弹性刮刀),持续刮擦壁面防止聚合物沉积结垢。

釜壁设计: 采用“碟形底”或“锥形底”,避免物料在角落堆积。

适应复杂反应阶段:

反应初期(单体低粘度)→ 中期(预聚物粘度升高)→ 后期(聚合物极高粘度或颗粒悬浮),搅拌系统需兼顾不同阶段混合要求(如变频调速)。

安全与防爆设计:

高等级防爆: 电机、仪表符合防爆标准(如Ex d IIC T6)。

多重安全泄放: 爆破片、安全阀组合,应对剧烈放热失控风险。

紧急冷却/终止系统: 快速注入终止剂或冷媒的应急管线。

惰性气体保护: 氮气置换氧、维持正压,防止爆炸并隔绝氧气(尤其对自由基聚合)。

压力与温度联锁: 设置多重安全联锁停机条件。

精密进料与控制系统:

多组分精确计量加料: 单体、引发剂、催化剂、链转移剂、乳化剂等需按严格比例和时序加入(如微量泵、质量流量计)。

在线监测: 可能配备粘度计、密度计、颗粒分析仪等实时反馈反应进程。

程序化控制: 自动化执行复杂的温度曲线、加料程序、压力控制策略。

多种工艺形式适应:

间歇/半连续聚合釜: 最常见,适合小批量、多品种生产。

连续聚合釜: 多个釜串联形成反应器组(CSTR串联),实现稳定连续生产。

特殊类型: 乳液聚合釜(带均质乳化头)、溶液聚合釜(需溶剂回收)、悬浮聚合釜(防粘壁要求极高)、高压聚合釜(如LDPE生产,超高压设计)。

典型应用领域与产物:

塑料工业: 生产聚氯乙烯、聚苯乙烯、ABS、聚丙烯、聚乙烯、聚酰胺、聚碳酸酯等。

橡胶工业: 合成丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶等(乳液聚合或溶液聚合)。

化纤工业: 聚酯熔体、尼龙66盐溶液聚合等。

树脂与胶粘剂: 醇酸树脂、丙烯酸树脂、环氧树脂、聚氨酯、白乳胶等。

功能高分子: 超吸水树脂、离子交换树脂等。

关键材质选择:

主体材料:

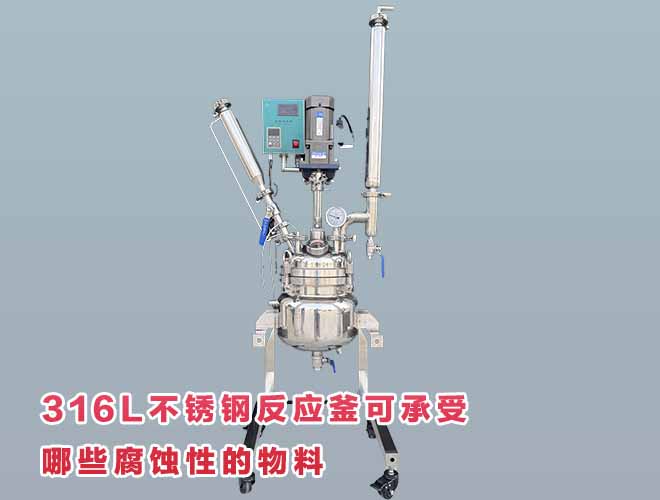

不锈钢: 316L(耐腐蚀通用型)、904L、双相不锈钢(耐氯离子腐蚀)。

镍基合金: Hastelloy C-276、Inconel 625(极端腐蚀环境)。

搪玻璃/搪瓷: 耐强酸(除HF)、防粘、易清洁,广泛用于PVC、乳液聚合。

钛/锆: 特定高腐蚀性介质。

密封材料: 耐高温、耐溶剂、耐磨损的机械密封(双端面+封液保护)。

总结:

聚合反应釜是高分子合成工业的“心脏设备”,其核心使命是安全、高效、可控地实现单体向聚合物的转化。它的设计精髓在于:

驯服剧烈反应: 解决高放热、高粘度带来的传热传质难题。

对抗粘附: 通过机械和材料手段确保内壁清洁。

严防失控: 多重安全保障应对聚合过程的风险。

精准控制: 实现分子量、分子量分布、共聚组成等关键指标的可控性。

选择或设计聚合反应釜时,必须紧密结合具体的聚合工艺(反应机理、配方、热力学、动力学)和产品要求,任何细节(如一个搅拌桨叶的形状或一个测温点的位置)都可能对产品质量和生产安全产生重大影响。